Le viti a barriera hanno rivoluzionato l’estrusione delle materie plastiche, garantendo una fusione più stabile e uniforme anche ad alte velocità di rotazione

di Giovanni Lucchetta, Università di Padova

Negli ultimi decenni le viti a barriera si sono affermate come una delle innovazioni più significative nel campo dell’estrusione delle materie plastiche. La loro introduzione ha permesso di superare molti dei limiti tipici delle viti convenzionali, dove il processo di fusione risultava spesso incompleto, con la conseguente presenza di porzioni di granulo ancora solide nel polimero fuso, fluttuazioni di pressione e la necessità di sezioni di miscelazione aggiuntive per garantire una sufficiente omogeneità termica.

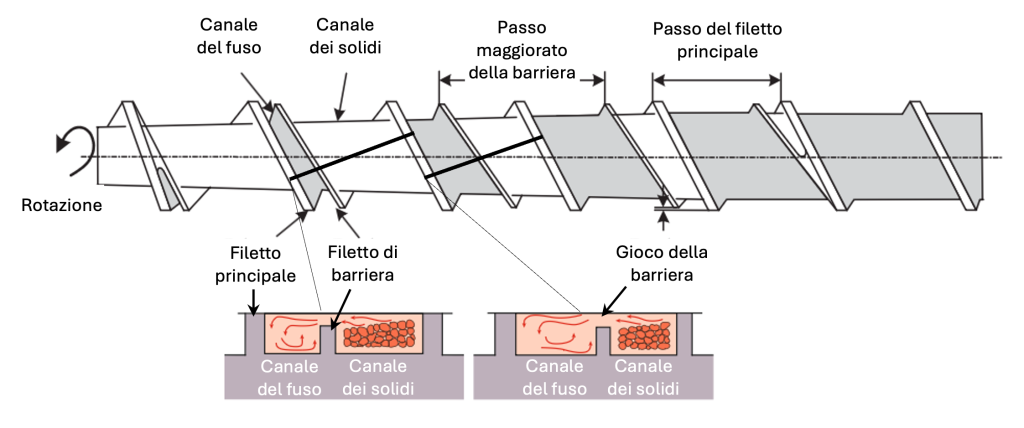

Durante la fusione in una vite tradizionale, il materiale si organizza in due zone distinte: un letto solido elicoidale che scorre lungo il canale e un bacino di fuso che si accumula vicino al filetto principale. Il principio che distingue una vite a barriera da una vite tradizionale è l’aggiunta di un filetto ausiliario (chiamato barriera), che separa forzatamente il materiale solido dal materiale fuso nel canale. Questa configurazione costringe i polimeri a superare progressivamente la barriera attraverso un piccolo gioco, garantendo così che la fusione avvenga in modo più controllato ed efficiente.

Come illustrato nello schema della vite a barriera di Maillefer (vedi figura 1), il canale dei solidi e quello del fuso vengono mantenuti separati da un filetto secondario, fino a che il polimero non ha raggiunto lo stato fuso necessario per oltrepassare la barriera. Il progressivo restringimento del canale dei solidi schiaccia il letto dei granuli contro il cilindro e ne forza la fusione.

Tipi di vite a barriera

Nel corso degli anni sono state sviluppate numerose configurazioni di viti a barriera, ciascuna con caratteristiche specifiche per adattarsi meglio ai diversi polimeri e alle condizioni di processo. Non esiste un design universale: la scelta dipende principalmente dalle proprietà termiche e reologiche del materiale da lavorare.

Tra le prime soluzioni si trova la barriera incrociata (Maillefer), illustrata in figura 1. Questo modello segue l’andamento del letto solido senza introdurre brusche riduzioni della sezione del canale dei solidi. È particolarmente indicato per polimeri con bassa temperatura di fusione, basso calore specifico o ridotto comportamento pseudoplastico. Trova inoltre applicazione con polimeri rigidi o scivolosi, nei quali il letto solido risulta fragile e sensibile alle variazioni improvvise di geometria. Il limite principale di questa configurazione è la superficie di fusione ridotta, che la rende meno adatta per polimeri ad alta richiesta energetica.

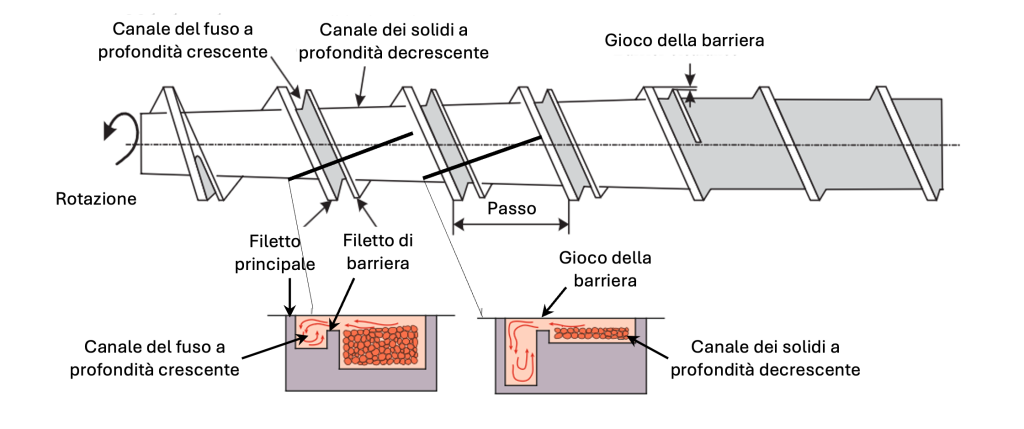

Successivamente si è diffusa la barriera parallela (Barr), rappresentata in figura 2. Qui il filetto ausiliario corre parallelamente a quello principale, mantenendo canali costanti lungo buona parte della sezione. A parità di lunghezza assiale, questa soluzione offre una superficie di fusione più ampia – fino a un terzo in più rispetto al modello Maillefer – e si presta quindi alla lavorazione di polimeri con elevate esigenze energetiche, come poliesteri, poliammidi o poliolefine ad alta densità. Tuttavia, la transizione iniziale del canale può destabilizzare il letto solido. Per ridurre questo rischio, vengono adottati accorgimenti progettuali come aperture verso il canale del fuso, zone di decompressione o introduzioni graduali della barriera.

La vite Dray/Lawrence è una variante delle viti a barriera progettata per migliorare l’output volumetrico, cioè la quantità di materiale che può essere trasportata lungo la vite a parità di tempo. La sua caratteristica principale è l’aumento del passo del filetto principale nella zona della barriera: in pratica, la vite viene avvolta con un angolo elicoidale maggiore rispetto a una vite standard.

Questa geometria comporta due effetti: da un lato una riduzione del numero di spire e quindi minore dissipazione viscosa, dall’altro un aumento del volume disponibile per il polimero. Grazie a questa geometria, la vite Dray/Lawrence permette al materiale di muoversi più facilmente lungo la sezione barriera, con un conseguente incremento della portata. Tuttavia, questo design ha anche un limite: il minor numero di giri riduce la dissipazione viscosa (cioè il calore generato dallo sfregamento e dal movimento del polimero all’interno della vite), che è una parte importante del processo di fusione. Per questo motivo, l’aumento di output non si accompagna a un analogo incremento della capacità di fusione, a meno che non si decida di allungare la sezione assiale della barriera.

Infine, un aspetto progettuale importante riguarda l’estremità del canale dei solidi, che può essere realizzata in versione chiusa (figura 1) o aperta (figura 2). Nel primo caso, la fusione deve essere praticamente completata prima della fine del canale, altrimenti si rischiano ostruzioni, fluttuazioni di pressione e usura accelerata della vite. Nel secondo caso, il canale aperto offre maggiore tolleranza, ma impone di assicurare una fusione quasi totale prima della sezione successiva, o di integrare dispositivi di miscelazione aggiuntivi per completare il processo.

Criteri di progettazione

Il gioco della barriera rappresenta uno degli elementi più delicati nella progettazione delle viti a barriera, poiché regola il passaggio del polimero fuso dal canale dei solidi a quello del fuso e influenza in modo diretto sia la stabilità della fusione che la qualità del materiale estruso. Se questa apertura è troppo stretta, il fuso tende ad accumularsi nel canale dei solidi, con conseguente rallentamento della fusione e instabilità di pressione; se invece è troppo ampia, frammenti di materiale non ancora plastificato possono oltrepassare la barriera, compromettendo l’omogeneità del fuso e generando difetti nel prodotto finale.

Il passaggio del polimero attraverso il gioco della barriera avviene soprattutto grazie all’azione meccanica della vite in rotazione, che trascina il materiale lungo il canale. A questo effetto principale si somma la spinta dovuta alla differenza di pressione tra il canale dei solidi e quello del fuso. Per stimare le dimensioni ottimali del gioco sono stati proposti diversi approcci: i modelli teorici, basati sul calcolo dello spessore del film di fusione e sui parametri termici e reologici del materiale, offrono grande precisione, ma risultano difficili da applicare perché richiedono dati complessi e variabili lungo tutta la vite.

Per questo motivo, nella pratica industriale si ricorre spesso a metodi semplificati che utilizzano formule derivate dal flusso per trascinamento tra piastre parallele, capaci di fornire un valore minimo di riferimento da cui partire. Ad esempio: H=2Q/(W⋅V), dove Q è la portata di polimero che deve superare la barriera, W la lunghezza assiale della barriera e V la velocità periferica della vite.

L’esperienza sul campo ha però mostrato che è preferibile sovrastimare leggermente il valore calcolato. Un gioco eccessivamente ridotto comporta conseguenze molto più gravi rispetto a un’apertura un po’ più ampia: ostruzioni, instabilità di processo e usura anomala della vite. Per questa ragione si adotta spesso una regola empirica semplice ma efficace, che prevede di dimensionare il gioco circa al doppio del valore teorico ottenuto con i calcoli.

Un altro elemento di rilievo è la lunghezza della barriera, che influisce tanto quanto l’apertura del gioco: una sezione corta richiede una maggiore apertura per consentire un passaggio adeguato del fuso, mentre una barriera lunga può funzionare con un gioco più contenuto. La larghezza del filetto di barriera, al contrario, incide in misura minima sul flusso del polimero e non rappresenta in genere un parametro critico.

Vantaggi delle viti a barriera

Le viti a barriera hanno introdotto vantaggi concreti e immediatamente riconoscibili nei processi di estrusione, tanto da essere diventate lo standard in molte applicazioni industriali, quali ad esempio film, lastre, fibre, rivestimenti di cavi e tubi. La separazione del materiale in due canali distinti – quello dei solidi e quello del fuso – garantisce una fusione progressiva e controllata, che riduce drasticamente la presenza di granuli non completamente plastificati. In questo modo si ottiene un polimero con una temperatura del fuso più uniforme e, di conseguenza, una distribuzione più omogenea degli additivi, rendendo spesso superflue le sezioni di miscelazione aggiuntive tipiche delle viti convenzionali. Questo si traduce in una maggiore stabilità di processo, con pressioni e temperature più regolari lungo tutta la vite, e in una migliore qualità del prodotto finale, che risulta più omogeneo e privo di difetti visibili come striature o punti non fusi.

La presenza di un letto solido continuo lungo il canale, osservata sperimentalmente nelle sezioni di estrusore raffreddate e sezionate, contribuisce inoltre a ridurre la formazione di bolle d’aria, assicurando un degassaggio naturale fino alla tramoggia e migliorando la resa visiva e strutturale dei manufatti.

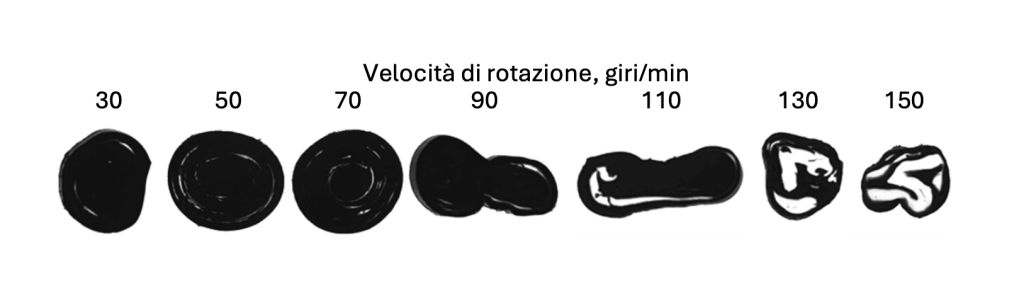

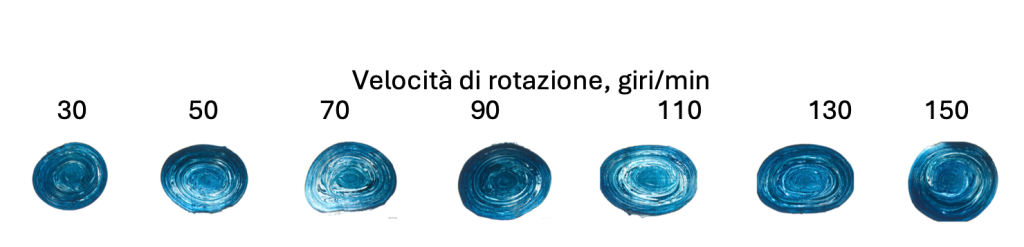

Un altro aspetto di rilievo riguarda la stabilità del processo alle alte velocità di rotazione. Nelle viti convenzionali, quando si superano regimi di circa 40-50 giri al minuto o si adottano canali più profondi, il processo di pompaggio diventa instabile e la qualità del fuso si deteriora (figura 3). Le viti a barriera, invece, mantengono stabile la fusione anche in queste condizioni, consentendo di aumentare la profondità dei canali senza compromettere l’omogeneità del polimero (figura 4). Questo si traduce in una riduzione della temperatura media del fuso, minori fluttuazioni di pressione e un incremento della portata, particolarmente vantaggioso nei polimeri ad alta richiesta energetica.

Infine, la separazione controllata tra solido e fuso favorisce anche una distribuzione più omogenea di additivi, pigmenti e masterbatch, migliorando le proprietà ottiche e meccaniche del manufatto ed evitando difetti dovuti a concentrazioni locali.

Le criticità

Tuttavia, i vantaggi sin qui descritti sono accompagnati da alcune criticità che richiedono attenzione. Se la sezione di compressione è progettata in modo troppo graduale, il letto solido può rompersi e frammentarsi. In una vite convenzionale i pezzi vengono semplicemente trasportati in avanti, ma in una vite a barriera restano intrappolati nel canale dei solidi, formando veri e propri tappi che generano pressioni localizzate molto elevate. Queste sollecitazioni anomale possono spingere la vite contro il cilindro e provocare usura asimmetrica delle filettature.

Infine, la maggiore complessità costruttiva e l’elevata precisione necessaria nel mantenere il profilo del gioco rendono queste viti più complesse e costose da realizzare rispetto alle viti convenzionali e più sensibili all’usura: controlli periodici e manutenzione programmata diventano quindi indispensabili per prevenire cali di prestazioni e difetti di produzione.

Per ottenere i migliori risultati dalle viti a barriera è fondamentale adottare alcune buone pratiche operative e progettuali. Anzitutto, non bisogna dimenticare che non esiste una vite universale: la configurazione va scelta in funzione delle caratteristiche del polimero. Le barriere incrociate risultano particolarmente indicate per materiali a bassa energia di fusione, come PVC rigido o poliolefine a bassa densità, mentre le barriere parallele garantiscono prestazioni superiori con polimeri che richiedono molta energia per la plastificazione, come poliammidi, PET o polietilene ad alta densità.

Un altro aspetto delicato è la transizione iniziale del canale barriera. Qui il letto solido non deve essere destabilizzato: aperture verso il canale del fuso, zone di decompressione e introduzioni graduali della barriera sono accorgimenti utili per preservarne la stabilità. Allo stesso modo, occorre valutare attentamente la scelta tra un canale dei solidi aperto o chiuso in uscita. Nel primo caso è necessaria una sezione di miscelazione a valle per completare la fusione; nel secondo, la fusione deve essere sostanzialmente completata già all’interno della barriera, per evitare rischi di ostruzioni e instabilità.

Infine, per migliorare ulteriormente l’omogeneità termica e compositiva del fuso, si possono adottare dispositivi di miscelazione aggiuntivi, già ampiamente utilizzati in abbinamento alle viti a barriera. Questi accorgimenti, se combinati con una progettazione equilibrata e un monitoraggio costante, permettono ai tecnici di sfruttare appieno i vantaggi di questa tecnologia, garantendo processi più stabili, prodotti di qualità superiore e una maggiore affidabilità degli impianti nel lungo periodo.

(Articolo tratto dalla rivista Plastix di ottobre 2025)