Le innovazioni nel campo dei materiali Epsan per l’automotive e per gli elettrodomestici; i risultati aziendali e gli investimenti per ampliare la rete commerciale, la capacità produttiva e l’attività R&D, come pure nell’ambito dei materiali sostenibili. Tutto questo in un’ampia e dettagliata intervista con Davide Meli, market development manager di Epsan

Fondata nel 1976 come società di trading, Epsan ha iniziato a produrre tecnopolimeri a base poliammidica nel 1998 ed è oggi un compoundatore indipendente con sede nella zona industriale di Bursa, in Turchia, dov’è presente anche il suo storico impianto di produzione. In seguito, nel 2015, è stato avviato anche l’impianto produttivo di Gemlik, a nord di Bursa, in una zona franca inserita all’interno del porto. Nel 2017, anno d’apertura della filiale italiana, erano circa 35000 le tonnellate di compound prodotte annualmente da Epsan.

“L’impianto di Gemlik si è poi totalmente “saturato”, quindi si è deciso d’inserire due nuove linee per il compounding: una è stata già installata nel giugno del 2023, mentre la seconda verrà avviata entro l’aprile di quest’anno”, ha esordito Davide Meli, market development manager di Epsan e responsabile della filiale italiana, intervistato recentemente dalla redazione di Plastix. “Quindi, quest’ultimo stabilimento, può contare oggi su ben sette linee per il compounding, basate su estrusori bivite di Coperion”.

La capacità produttiva complessiva dell’azienda ha così raggiunto le 62000 t/anno. Inoltre, tutte le materie prime e i prodotti finiti, prima immagazzinati all’interno, vengono ora stoccati in due magazzini esterni (per un totale di 8000 m2), vicini allo stabilimento di Gemlik e sempre in zona franca. Mentre il vecchio stabilimento produttivo di Bursa è stato completamente ristrutturato ed è diventato oggi il quartier generale di Epsan (che affianca gli uffici vendite di Istanbul),oltre a ospitare un moderno centro di ricerca e sviluppo.

“Recentemente, grazie a ulteriori investimenti, ci sono state evoluzioni anche a livello organizzativo”, ha proseguito Meli. “Per esempio, nel 2023 sono state rafforzate tutte le filiali europee. Quella italiana può contare attualmente su tre persone (un venditore, un addetto al customer service locale e me come country manager), ma vedrà l’entrata di un ulteriore venditore entro la fine di quest’anno. Sono presenti almeno tre persone pure nelle filiali di Francia, Germania e Spagna”.

R&D e prodotti tailor-made

In Epsan l’attività di ricerca e sviluppo è seguita da un gruppo di lavoro molto giovane (intorno ai 30 anni), con figure professionali laureate prevalentemente in Ingegneria Chimica. Nonostante questo, le risorse umane non sono spesso sufficienti a seguire la grande mole di progetti in via di sviluppo, con le relative prove e campionature. Per questo, arriverà in marzo un nuovo Innovation Technology Manager, che gestirà quest’area con nuove linee guida, per portarla a un livello superiore.

Attualmente la divisione R&D di Epsan sta lavorando a linee di sviluppo inerenti, per esempio, a: compound termoconduttivi, materiali tribologici e prodotti speciali per la marcatura laser.Il laboratorio può contare oggi su due linee d’estrusione: una per produrre campioni da 25 kg a 100 kg e l’altra che può arrivare fino a 200 kg, rendendo Epsan un’azienda davvero flessibile a livello di piccole e grandi quantità ordinabili dai clienti.

“È ovvio che gruppi più grandi di Epsan possano investire maggiori risorse in ricerca e sviluppo. Noi, al contrario, dobbiamo cercare di essere un po’ più pragmatici e di focalizzarci sulle singole applicazioni, ma la nostra flessibilità ci consente di seguire i trend di mercato e di “rimanere sul pezzo” meglio di una grande multinazionale”, ha commentato Meli.

Proprio per soddisfare le richieste di prodotti su misura, Epsan può contare su un ampio portafoglio prodotti, che comprende compound a base di poliammide 6 e 66, PET, PBT e PPA, oltre a blend PA66/6, PA/PBT, PA/ABS, PBT/PET e PBT/ASA.

Blend PBT/PET sostenibile con il 10-15% di rPET

Si potrebbe parlare per ore dei progetti in corso in Epsan riguardanti nuovi compound e nuove applicazioni, ma, per non tediare troppo i lettori, durante l’intervista Davide Meli si è voluto giustamente concentrare su alcuni esempi che dessero un’idea delle capacità del compoundatore in termini di R&D e di soluzioni per una maggiore sostenibilità ambientale.

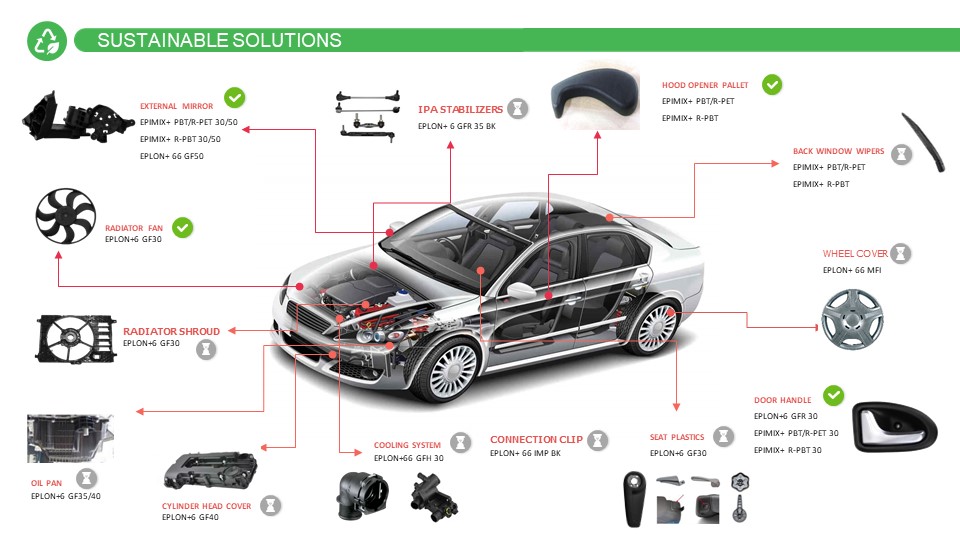

Pur essendo orientata maggiormente verso le poliammidi, Epsan intende per esempio crescere nel PBT e, proprio in quest’ambito, ha lanciato una novità legata alla sua nuova strategia di sostenibilità: una linea di blend a base di PBT e di PET riciclato (rPET), denominata Epimix+. Tutti i prodotti sostenibili di Epsan sono infatti caratterizzati da un “+” (Plus) dopo il nome commerciale.

Gli Epimix+ sono compound contenenti una piccola percentuale (10-15%) di rPET ottenuto da bottiglie post consumo. I test condotti in azienda hanno dimostrato che sono facilmente lavorabili, producono un vantaggio economico e mantengono discrete caratteristiche meccaniche e prestazionali, nonostante il contenuto di riciclato.

“Più in generale, Epsan intende spingere tutti i suoi PBT nel campo delle nuove applicazioni per la mobilità elettrica, laddove pare che le poliammidi possano “perdere terreno” in futuro”, ha continuato Meli. “Al contrario di ciò che si sta verificando nell’ambito della connettoristica per le batterie e per la ricarica delle auto elettriche, dove sembra che ci sia ancora spazio sia per le PA che per il PBT. Quest’ultimo viene poi utilizzato in maniera crescente anche per produrre gli alloggiamenti per le batterie e questo, dato il peso elevato dei singoli pezzi, significa anche ordini maggiori per Epsan in termini quantitativi”.

Compound con PA da recupero tessile… e autoestinguenti

Sempre nel campo dei prodotti sostenibili, Epsan può contare anche sulla sua gamma di compound a base di poliammidi da recupero tessile post industriale. “Tra l’altro, per quanto riguarda le PA6 e 66, oggi le materie prime da riciclo meccanico costano esattamente come quelle di prima scelta. Diverso è il discorso per le materie prime da riciclo chimico, in fase d’analisi anche presso i laboratori Epsan, che attualmente prevedono costi superiori alle resine base di prima scelta”,ha precisato Meli.

È però ovvio che, nel momento in cui tutti vorranno prodotti sostenibili, le materie prime da recupero non saranno sufficienti e i vari attori della filiera dovranno organizzarsi di conseguenza. In anticipo sui tempi, Epsan ha quindi messo a punto una gamma di prodotti pensando proprio a questa problematica.

“Al posto di fornire compound basato per il 100% su materiale riciclato, con una possibile riduzionedelle performance meccaniche che dovrebbe essere “digerita” dai clienti e con l’eventuale problema di disponibilità sul mercato, abbiamo deciso di proporre direttamente una gamma di compound con il 50% di polimero di prima scelta e il 50% di riciclato. Si tratta degli Eplon+, con PA da recupero tessile”, ha spiegato Davide Meli. “Dopodiché, il cliente può naturalmente richiedere un prodotto su misura: 30% di polimero vergine e 70% di riciclato, 40% e 60% e così via. Però, può intanto avere un’idea delle performance di questi prodotti utilizzando il compound 50:50 come riferimento. Anche in questo caso, le applicazioni sono prevalentemente nell’automotive edEplon+ è già stato validato da Stellantis, BMW e Renault”.

Infine, da circa tre anni, Epsan sta investendo significativamente nei compound autoestinguenti. Sono state già pubblicate ben sei nuove carte gialle ed è in corso l’approvazione dell’RTI (temperatura d’utilizzo in continuo) per gli ultimi 3-4 prodotti. Dopodiché, l’azienda potrà contare su un portafoglio base per poter approcciare i grandi produttori di componentistica elettrica.

Compound a basso rilascio di sostanze volatili e certificati KTW

In aggiunta ai materiali sostenibili fin qui citati, Epsan ha sviluppato recentemente una serie di prodotti a basso rilascio di sostanze volatili, e per questo chiamati LOV (LOw Volatility). Si tratta di compound a base poliammidica e spesso rinforzati con fibre, destinati ad applicazioni nel settore del comparto batterie per auto elettriche, dove consentono di evitare la condensazione e il rilascio di sostanze chimiche indesiderate.

Inoltre, nell’ampio catalogo di Epsan sono presenti anche due compound poliammidici certificati KTW e WRAS per il contatto con acqua di ricircolo e potabile, ideali per applicazioni nel settore degli elettrodomestici (perlopiù lavatrici e lavastoviglie). Infatti, oltre alla classica PA66 rinforzata con il 30% di fibre di vetro, naturale e nera, la certificazione KTW per “acque tiepide” (o “warm water”) a 60-65°C è stata rilasciata anche per un compound a base di PA 610 e per un altro a base di PA 612, sempre fibrorinforzati vetro al 30%.

“In questo specifico settore” ha precisato Davide Meli, “in seguito alle nuove direttive europee che entreranno in vigore nel 2027, il mercato si sta muovendo verso una certificazione unica per il contatto con acqua potabile, che affiancherà il WRAS, il quale continuerà a essere il riferimento per il Regno Unito. Epsan è pronta a seguire i trend di mercato e ad adattarsi alle nuove esigenze che stanno nascendo in questo ambito”.

Il mercato mondiale e quello italiano

In chiusura d’intervista, Davide Meli ha voluto poi fornire alcuni dati sull’andamento di Epsan sul piano internazionale, ma anche per ciò che riguarda la filiale italiana da lui diretta: “A livello globale, Epsan ha chiuso il 2023 con vendite complessive pari a 43600 tonnellate (43,6 kt), destinate per il 43% ad aziende del settore automotive. Sempre in termini disettori applicativi, E&E (elettrico ed elettronico) e B&C (Building & Construction: edilizia e infrastrutture) occupano un ulteriore 30% delle vendite di compound, più o meno a pari merito: 15% e 15%.

A questi tre mercati principali fa seguito il settore Appliances (elettrodomestici), con una quota intorno al 10%. Il restante 17% è suddiviso tra vari settori più o meno di nicchia. A livello geografico, invece, le vendite sono così suddivise: il 38% resta ancora nel mercato turco; il 15% in Italia e il 15% in Francia; poi ci sono: la Spagna all’8%, la Germania al 6% e, infine, un 18% venduto nel resto del mondo”.

“Il budget previsto per il 2023 era superiore di 14 punti percentuali rispetto all’anno precedente ed è stato praticamente rispettato con le 43,6 kt vendute. Invece, il budget per il 2024 è molto più conservativo, con una crescita prevista intorno al 10%, pari a 46,5 kt”, si è avviato a concludereDavideMeli, passando a parlare del mercato nazionale.

“Nel 2023 Epsan Italy ha venduto 5000 tonnellate di compound, che corrispondono a un +6,5% rispetto al 2022, purtroppo rovinato dal finale d’anno che ha segnato un po’ tutte le imprese del settore. Per l’anno in corso, infatti, è stata prevista una crescita del solo 3%, visto il mercato ancora debole, soprattutto per ciò che riguarda l’automotive. In realtà, considerando un particolare business acquisito dalla Germania, la cui responsabilità è stata affidata recentemente alla filiale italiana, le vendite totali salirebbero a 6500 t. Quindi, il 2023 si è chiuso con un fatturato di 16,5 milioni di euro se si esclude il nuovo business, ma di 20,6 milioni se lo si include.

Anche per Epsan Italy il settore applicativo principale rimane quello automobilistico, con il 42,5% delle vendite. Nel nostro Paese segue però la quota vendite destinata alla forte distribuzione, pari al 25%, mentre gli altri settori tradizionali raggiungono le seguenti percentuali: 7,2% per il B&C, 6,1% per gli elettrodomestici e 5,7% per l’E&E. 13,5% è infine la quota di vendite destinata agli altri settori”.

Riccardo Ampollini