La produzione del bracciolo ultraleggero per automotive interior è uno degli ultimi esempi applicativi dell’innovativa tecnologia FLEXflow progettata dal fornitore di canali caldi HRSflow. Il processo, caratterizzato da più fasi, è il risultato della termoformatura di un foglio di materiale composito con lo stampaggio a iniezione di due differenti materiali termoplastici. I partner che hanno contribuito allo sviluppo di questo progetto sono il costruttore di presse KraussMaffei e lo stampista statunitense Proper Tooling.

La produzione del bracciolo ultraleggero per automotive interior è uno degli ultimi esempi applicativi dell’innovativa tecnologia FLEXflow progettata dal fornitore di canali caldi HRSflow. Il processo, caratterizzato da più fasi, è il risultato della termoformatura di un foglio di materiale composito con lo stampaggio a iniezione di due differenti materiali termoplastici. I partner che hanno contribuito allo sviluppo di questo progetto sono il costruttore di presse KraussMaffei e lo stampista statunitense Proper Tooling.

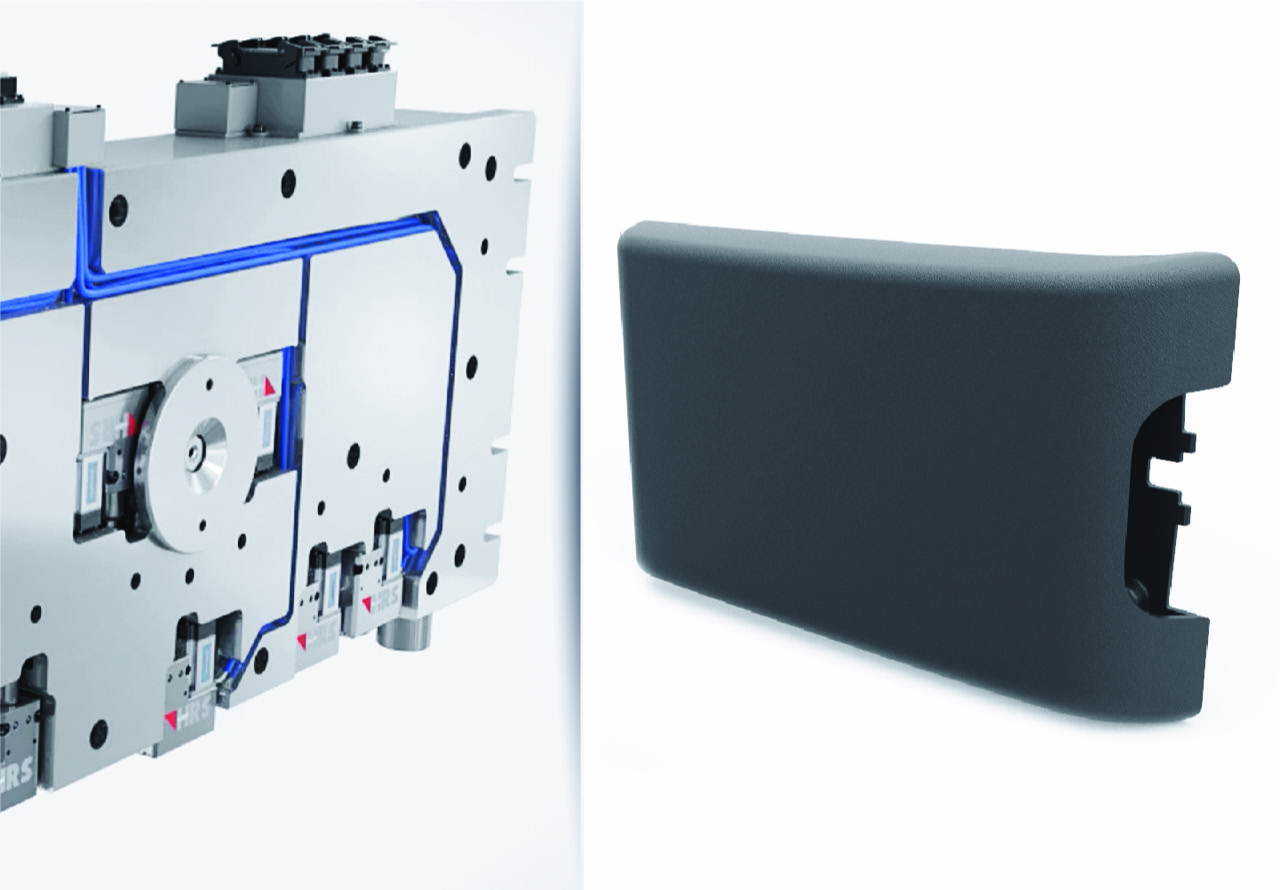

La struttura portante del bracciolo centrale dell’auto è stata creata grazie al particolare processo FiberForm sviluppato da KraussMaffei, in cui un sottile foglio di materiale composito e rinforzato con fibre, viene scaldato, inserito nello stampo e termoformato. I due successivi processi a iniezione sono stati realizzati grazie alla tecnica a tavola rotante, che consente di iniettare contemporaneamente su due lati opposti dello stesso stampo. In una prima fase, il film è stato sovrastampato con polipropilene (PP). Il risultato è una parte stampata con una geometria quasi finale completa degli elementi di fissaggio. La struttura in PP è stata successivamente sovrastampata con un elastomero termoplastico (TPV); questa fase consente di dare al pezzo una raffinata finitura superficiale con elevate qualità visive e tattili.

In entrambe le fasi del processo di iniezione è stata utilizzata la tecnologia FLEXflow: due iniettori nella prima (PP) e tre nella seconda (TPV). La possibilità di controllare in modo indipendente ciascun otturatore ha consentito un riempimento ottimale delle cavità dello stampo, garantendo un’elevata affidabilità del processo e la fattibilità anche a livello economico.

Il sistema a otturazione comandata elettricamente FLEXflow permette di regolare con precisione i parametri di processo. Per esempio, è possibile controllare ciascun otturatore di un sistema a canale caldo in modo indipendente dagli altri, aggiustandone con precisione posizione, velocità e forza. Questa soluzione garantisce un controllo accurato, flessibile e facile della pressione, e il flusso del materiale durante l’intero processo di stampaggio ottimizzando la qualità del prodotto finito. Tra i vantaggi rispetto al tradizionale sistema a canale caldo pneumatico o idraulico emergono la possibilità di ottenere superfici di classe A senza imperfezioni o deformazioni, la riduzione della manutenzione e la facilità di utilizzo. La forza di chiusura della pressa può essere ridotta indicativamente del 20% e il peso della parte stampata fino al 5%, assicurando comunque l’elevata ripetibilità del processo, fattore fondamentale per la produzione in larga scala.