a cura di Messe Düsseldorf

Dal punto di vista del mercato, è noto che l’industria delle materie plastiche sta attraversando una crisi di livello globale. Tuttavia, le crisi hanno solitamente anche aspetti positivi per lo sviluppo di un comparto nel suo complesso, poiché stimolano il riesame e la rivisitazione di percorsi e processi consolidati a tutti i livelli e una maggiore disponibilità a scommettere sulle innovazioni. Infatti, l’attenzione alle esigenze dei clienti è in continuo aumento e, al contempo, le nuove soluzioni dovrebbero apportare sostanziali miglioramenti.

Ciò è tanto più vero in quanto la digitalizzazione e lo sviluppo dell’intelligenza artificiale stanno aprendo nuove prospettive prima inaccessibili. Inoltre, a partire dalla metà dello scorso decennio, l’industria ha avviato una trasformazione globale verso un’economia circolare.

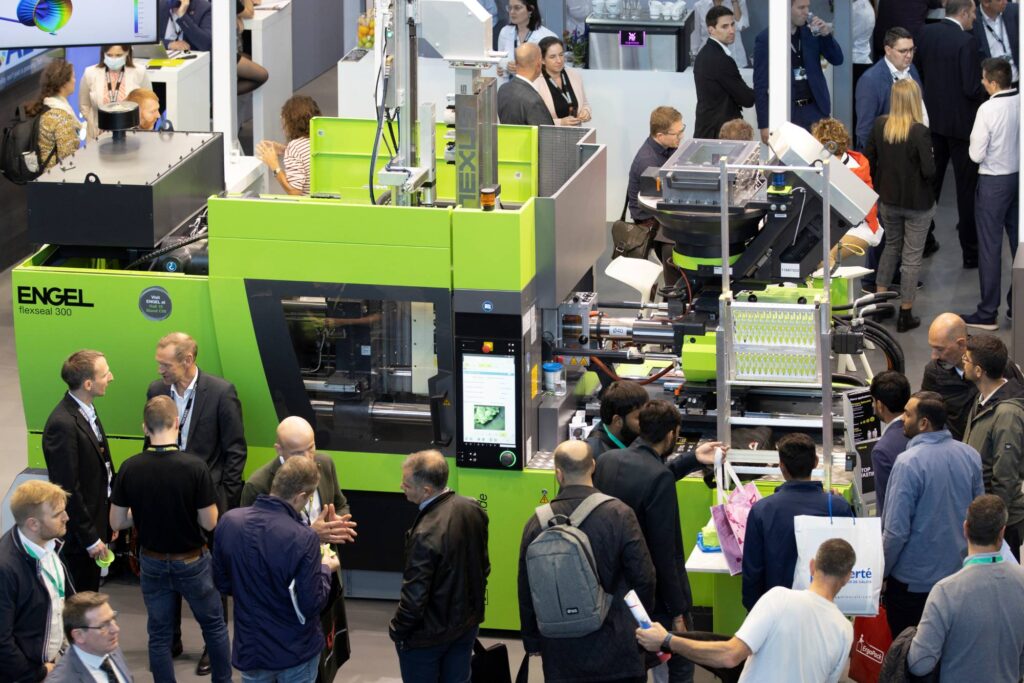

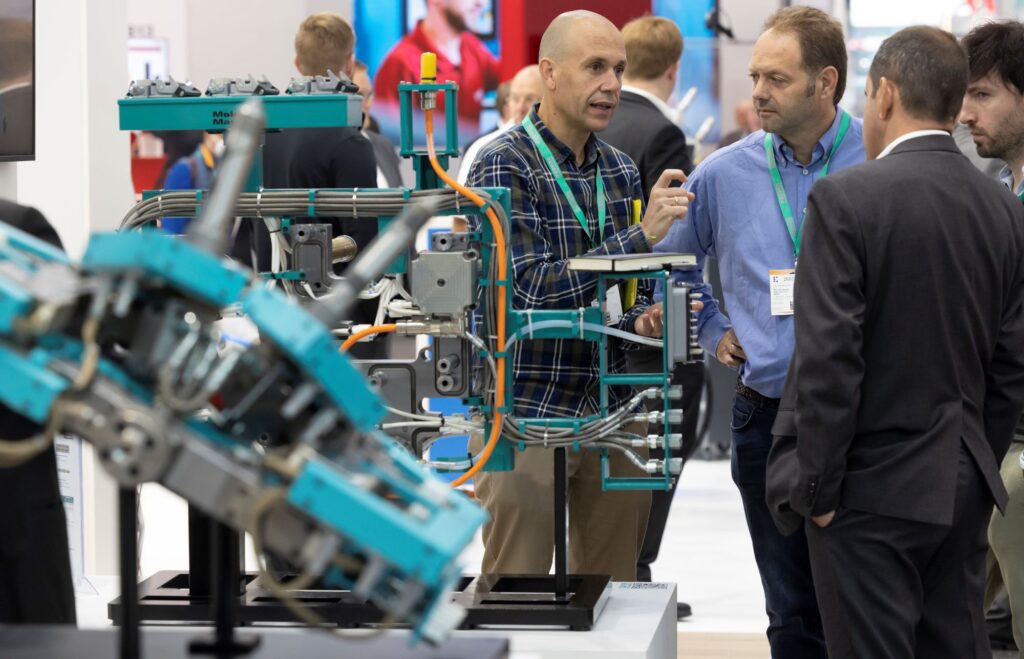

All’ultima edizione della fiera K (Düsseldorf, 8-15 ottobre 2025) i visitatori hanno già avuto un “assaggio” delle nuove soluzioni e degli sviluppi tecnologici in queste aree.

Le possibilità offerte dagli sviluppi digitali forniscono un notevole potenziale anche per la piena realizzazione dell’economia circolare. Pertanto, questi due temi tecnologici che domineranno l’industria delle materie plastiche nel medio termine vanno di pari passo e sono reciprocamente vantaggiosi. In Europa, in particolare, tale processo è sostenuto da importanti sviluppi normativi.

Aumentano i compound con contenuto di riciclato

Una tendenza evidente nel settore delle materie prime riguarda l’aumento dell’offerta di compound di alta qualità realizzati con materiale vergine unito a una percentuale significativa di materiale riciclato. Questi sviluppi sono collegati alle normative UE che impongono, per esempio, che in futuro la quota di materiali riciclati ammonti al 10% nel settore degli imballaggi e al 25% nell’industria automobilistica.

Il riciclo è già a ottimi livelli per il PET e i fornitori di PS stanno cercando di seguirne l’esempio. Ci sono stati nuovi sviluppi pure nel caso del PP e in parte anche delle miscele contenenti PE.

I materiali riciclati post consumo (PCR) sono sempre più utilizzati nei nuovi compound; anche in quelli a base di tecnopolimeri, che già da tempo vengono additivati con riciclati post industriali (PIR).

Il tema della sostenibilità ha preso piede anche nel settore degli elastomeri. I fornitori di materiali stanno sviluppando sempre più alternative a base biologica ai precedenti filler e sostanze reattive sintetiche, al fine di ridurre significativamente l’impronta di carbonio dei materiali. Sono spesso utilizzati gli scarti di altre filiere produttive, come la lignina proveniente dalla lavorazione del legno o i residui di lolla dalla lavorazione del riso. Si lavora inoltre intensamente per migliorare la qualità del polverino di gomma proveniente dal riciclo degli pneumatici usati.

Anche gli elastomeri termoplastici (TPE) si stanno affermando come alternativa per la realizzazione di prodotti tecnici che utilizzano meno materiale, svolgono almeno la stessa funzione e sono anche molto più facili da riciclare. Molti di questi nuovi sviluppi erano esposti nella “Rubberstreet” (padiglione 6) della fiera K 2025.

La sfida del riciclo chimico…

Il riciclo chimico delle materie plastiche è invece solo agli inizi. Senza un adeguato utilizzo finale, attraverso i processi di lavorazione chimica dei polimeri, non è possibile realizzare una vera “chiusura del cerchio” tramite il riciclo chimico. Allo stesso tempo, ciò potrebbe rendere la produzione europea di materie plastiche meno dipendente da paesi e regioni con molte risorse fossili, garantendo così la futura redditività dei siti produttivi locali. Nonostante le discussioni tecniche all’interno del settore, sono innegabili gli sforzi compiuti dai produttori che si focalizzano sulle attività del Vecchio Continente. Diversi impianti pilota sono comunque già attivi e si prevede che nuove esperienze siano presto disponibili.

Tuttavia, il percorso verso il riciclo chimico può essere considerato realizzabile solo nel medio-lungo termine, poiché richiede impianti di grandi dimensioni e ad alta complessità, che necessitano di fasi di progettazione e costruzione parimenti lunghe.

Sarà quindi necessario un grande sforzo da parte dell’industria e del settore pubblico per trasformare le possibilità esistenti in realtà economiche. Tuttavia, se la società chiede il passaggio verso un’economia circolare per buone ragioni, deve anche essere disposta a fornire un sostegno economico per i progetti a lungo termine.

… e dei metodi di produzione alternativi

Quanto detto per il riciclo chimico vale anche per le fonti di materie prime e i processi di produzione alternativi per gli idrocarburi polimerici. Concetti come il CCU (Carbon Capture and Utilisation) o la produzione su larga scala di polimeri a base di risorse rinnovabili offrono affascinanti prospettive per il futuro.

Tuttavia, queste evoluzioni dipendono ancora dalla ricerca di base da un lato e, dall’altro, dalla scelta di fonti di energia primaria alternative rispetto ai combustibili fossili.

Il tema non si limita alla questione della generazione di energia: potrebbero anche verificarsi cambiamenti profondi nella gestione dei processi di produzione industriale. Lo dimostra, ad esempio, l’uso diretto dell’energia solare nei processi di sintesi chimica con la tecnologia dell’eliostato (dispositivo usato per seguire il percorso del Sole durante l‘arco del giorno, ndr), per la quale è in corso una ricerca di base presso il Centro di ricerca di Jülich, in Germania.

Questi argomenti sono stati oggetto di discussione e di dibattiti tra gli esperti nel contesto della fiera di Düsseldorf. Inoltre, sovente forniscono anche un importante impulso allo sviluppo del settore, per quanto non sempre direttamente misurabile.

La digitalizzazione di processi e prodotti raggiunge nuovi livelli tecnologici

Il crescente utilizzo dei materiali riciclati per la fabbricazione di nuovi prodotti richiede risposte anche dal settore dell’ingegneria meccanica. È necessario estendere le finestre di lavorazione in risposta alle mutate proprietà del materiale e sviluppare e ottimizzare ulteriormente i processi di plastificazione dei diversi componenti. In molti casi, ciò significa ripensare in dettaglio la gestione del processo e apportare numerose piccole modifiche, dalla preparazione del materiale e dalla garanzia di qualità alle zone di alimentazione della macchina e alle condizioni di pressione e temperatura durante la lavorazione.

Nel campo della tecnologia di trasformazione della gomma, l’attenzione si concentra attualmente sul miglioramento della produzione e dell’efficienza energetica dei processi. Sempre più spesso si ricorre a soluzioni complete automatizzate per aree di applicazione specifiche, come quelle da tempo diffuse nella tecnologia di stampaggio a iniezione dei termoplastici. Dopo l’applicazione a questi ultimi, le simulazioni del comportamento dei materiali nei processi produttivi stanno iniziando a penetrare anche nel segmento della gomma.

Oltre a questi compiti quotidiani e più “classici”, la digitalizzazione di macchine e processi è diventata il megatrend predominante nell’ingegneria meccanica. Da un lato, la digitalizzazione è ormai un prerequisito per soddisfare i requisiti dell’economia circolare; dall’altro, è anche un fattore chiave in questo settore, poiché in grado di aprire molte possibilità prima sconosciute, rappresentando così un motore per l’innovazione.

La comunicazione da macchina a macchina è da tempo un tema importante per l’ingegneria meccanica. Gli impianti in rete sono già disponibili sul mercato da diversi anni e forniscono un volume considerevole di dati sui processi.

Data Act, intelligenza artificiale e digital twin

Fino a qualche tempo fa uno degli argomenti di discussione tra costruttori di macchinari, trasformatori e clienti finali riguardava la domanda su chi fosse il proprietario dei dati generati. Il “Data Act” dell’UE ha ora fatto chiarezza al riguardo.

La nuova legge obbliga i costruttori a mettere a disposizione dell’utente della macchina i dati generati durante il funzionamento in forma semplice e comprensibile. Gli standard OPC UA, ormai molto diffusi, sono ideali per questo scopo. I vantaggi delle macchine in rete sono sempre più riconosciuti anche dai clienti finali e gli sviluppi in questo campo vanno di pari passo con le crescenti richieste.

Questo sviluppo sta ricevendo un ulteriore impulso dall’intelligenza artificiale (IA): un tema ormai onnipresente quando si parla di tecnologia. L’ottimizzazione automatica della progettazione e dei processi, la manutenzione predittiva e il controllo ottico della qualità sono solo alcuni esempi.

Alla fiera K 2025, per esempio, sono state presentate innovazioni tecniche nel campo dei “gemelli digitali” (digital twin): sistemi in grado di memorizzare i dati e le informazioni della macchina e di presentarli in un formato strutturato e leggibile. Sono particolarmente adatti a soddisfare i requisiti del “passaporto digitale di prodotto” (DPP: Digital Product Passport), introdotto dal regolamento UE sulla progettazione ecocompatibile dei prodotti sostenibili (ESPR) entrato in vigore nel luglio del 2024. Il DPP è considerato molto importante per un’economia circolare davvero funzionante.

Allo stesso tempo, queste funzioni daranno vita a nuovi prodotti, modelli di business o intere aziende. I campi di applicazione sono vari, poiché l’identificazione del prodotto comprende elementi quali: composizione dei materiali, processi di produzione impiegati (macchine utilizzate), impronta di carbonio e monitoraggio delle condizioni fino alla manutenzione, all’assistenza e all’organizzazione post vendita.

I trasformatori europei stanno combattendo su più fronti

Sono molte le sfide che deve affrontare l’industria europea della trasformazione di materie plastiche, riguardanti in primis i nuovi regolamenti UE sull’economia circolare.

Per esempio, i produttori di componenti tecnici stanno lavorando intensamente per convertire la loro produzione in base alle richieste del settore della mobilità elettrica, senza trascurare i prodotti convenzionali. Allo stesso tempo, tutte le aziende trasformatrici sono sottoposte a pressioni per ridurre i costi energetici. La ricerca di soluzioni di processo ad alto risparmio energetico fa ormai parte della prassi quotidiana delle imprese.

Su un altro fronte, molte aziende stanno già affrontando da anni la questione di come utilizzare i riciclati a livello locale. Sono in corso molte iniziative in questo campo e, nel frattempo, i principali produttori di materiali stanno offrendo sempre più compound che includono sia materiali vergini che riciclati. Questo vale anche per molte aziende riciclatrici e compoundatrici che si occupano di riciclo meccanico. Alcune aziende di trasformazione vedono inoltre nella produzione interna di compound e riciclati di qualità un’opportunità per diversificare l’approvvigionamento di materiali.

L’industria europea è sempre più in grado di fornire adeguate soluzioni di riciclo. Tuttavia, esistono ancora linee guida e standard di approvvigionamento contrastanti sia nel settore pubblico che tra i principali clienti. Questi ostacoli dovranno essere superati.

Con l’introduzione delle quote di riciclo per i nuovi prodotti e del passaporto digitale del prodotto, almeno le condizioni quadro dell’economia circolare UE sono ora chiaramente definite. Questo è un prerequisito fondamentale per poter pianificare gli investimenti corrispondenti, anche se la politica industriale dell’Unione Europea non dovrebbe concentrarsi esclusivamente sulle questioni ambientali.

Il “Green Deal” dovrebbe essere integrato da un “Industrial Deal” con un orientamento pragmatico, al fine di garantire la competitività dell’industria europea su scala globale. Solo così sarà possibile sviluppare appieno la forza innovativa delle piccole e medie imprese, che a sua volta soddisfi i requisiti di sostenibilità. La riduzione della burocrazia e una politica energetica stabile sono quindi le principali richieste dell’industria trasformatrice al mondo politico. Vi sono segnali incoraggianti che indicano che la Commissione europea e i suoi servizi stanno prendendo sempre più in considerazione questo aspetto.

La sfida globale per una nuova generazione di manodopera qualificata

Nelle regioni economiche chiave di tutto il mondo, il reclutamento di una nuova generazione di operatori qualificati sta diventando sempre più impegnativo, non solo per il settore delle materie plastiche ma anche per l’industria nel suo complesso. Sebbene il rapido sviluppo dell’intelligenza artificiale sembra poter ridurre la domanda di manodopera, il numero di nuove leve è ancora pericolosamente basso. Dopo tutto, le macchine controllate dall’IA non devono essere solo sviluppate, ma anche gestite, il che richiede un’elevata qualificazione.

In Cina e in Europa, i trend demografici costituiscono la principale causa di preoccupazione. Entrambe le regioni soffrono dell’’invecchiamento della popolazione. Le società hanno bisogno di un’immigrazione sufficiente di personale qualificato da altre regioni per coprire le mansioni future. In Nord America, l’industria risente della scarsa attrattiva dei posti di lavoro da “colletti blu”. Il bacino di manodopera qualificata e sufficientemente istruita è quindi limitato anche in quella regione, nonostante tutte le ondate migratorie.

È ovvio che l’industria delle materie plastiche non potrà affrontare da sola e risolvere questi problemi sociali di ampia portata, ma può comunque presentare in modo trasparente le proprie soluzioni e sottolineare quanto siano rilevanti per il futuro di tutti noi. Allo stesso tempo, è importante far conoscere ai giovani il fascino tecnologico dei materiali polimerici e farli appassionare a questo settore.

La fiera K 2025 è stata accompagnata proprio da una serie di campagne organizzate in questo campo da varie associazioni di categoria in collaborazione con Messe Düsseldorf, tra cui: la mostra speciale “Plastics Shape the Future” di Plastics Europe, il forum “The Power of Plastics” di VDMA, la Rubberstreet di WdK e la “Young Talents Lounge”.