In un’epoca di incertezza globale, i trasformatori di materie plastiche devono affrontare una crescente pressione per ridurre i costi mantenendo al contempo alte la qualità e la produzione. Dal canto suo, Gneuss offre una soluzione potente basata su apparecchiature avanzate per la filtrazione e l’estrusione, che possono essere integrate nelle linee esistenti per ottenere significativi miglioramenti in termini di efficienza. Tali guadagni si traducono in risparmi misurabili sui costi e in una posizione competitiva più forte. Con sistemi affidabili e flessibili progettati per ridurre al minimo i tempi di inattività, Gneuss aiuta i trasformatori a sbloccare il potenziale nascosto all’interno delle loro attuali operazioni.

Cambiafiltro RSFgenius 330L al K 2025

Il modello di punta del costruttore, l’RSFgenius, garantisce una pressione costante del fuso anche durante la lavorazione di materiale riciclato, grazie al suo sistema autopulente integrato e automatico, ad alta efficienza. Questo lo rende il sistema ideale per un’ampia gamma di applicazioni impegnative. Gli elementi filtranti possono essere puliti automaticamente fino a 400 volte e possono essere applicati elementi filtranti fino a 10 μm (1200 mesh).

Il sistema RSFgenius 330L, che sarà esposto alla fiera K 2025 (stand A22, padiglione 9), è uno dei modelli della gamma RSFgenius più venduti e, allo stesso tempo, uno dei più grandi. L’unità esposta presenta un’area di filtrazione attiva di 2150 cm² ed è destinata al riciclo di film in LDPE/LLDPE, con una finezza di filtrazione di 75 μm.

Il retrofit di un RSFgenius completamente automatico su una linea d’estrusione esistente, per un’applicazione di pellettizzazione oppure di produzione lastre, fibre o tubi, consente l’utilizzo di materiale più contaminato e/o l’uso di elementi filtranti più fini senza interrompere il processo o ridurre la resa della produzione. Ogni retrofit è realizzato su misura e di solito non richiede lo spostamento di alcuna attrezzatura esistente.

SFXmagnus, SFneos e KSF

Alla fiera K saranno rappresentate altre tre serie di cambiafiltri Gneuss: SFXmagnus, SFneos e KSF. Il cambiafiltro SFXmagnus consente un processo costante in un’ampia gamma di applicazioni.

L’SFneosè un cambiafiltro specializzato che offre un livello estremamente elevato di stabilità di processo e di pressione, equivalente a quello offerto dall’RSF. In questo modo, Gneuss può coprire una vasta gamma di applicazioni, dove l’autopulizia non è necessariamente richiesta, quali, per esempio: estrusione di fibre, film cast, film soffiato con le sue alte pressioni, estrusione di lastre di tutti i tipi e persino riciclo di PVC.

Infine, ma non meno importante, la gamma di cambiafiltri KSF è costante nel processo e progettata pensando a polimeri estremamente sensibili. Viene utilizzata principalmente nel compounding, dove il suo design unico e personalizzabile per i cambi di materiale e l’alta qualità rappresenta un grande vantaggio. Tutte e tre le gamme di cambiafiltri Gneuss hanno in comune il fatto di funzionare a pressione costante e di poter effettuare i cambi degli elementi filtranti senza disturbare il processo.

Estrusore MRS con sezione multivite

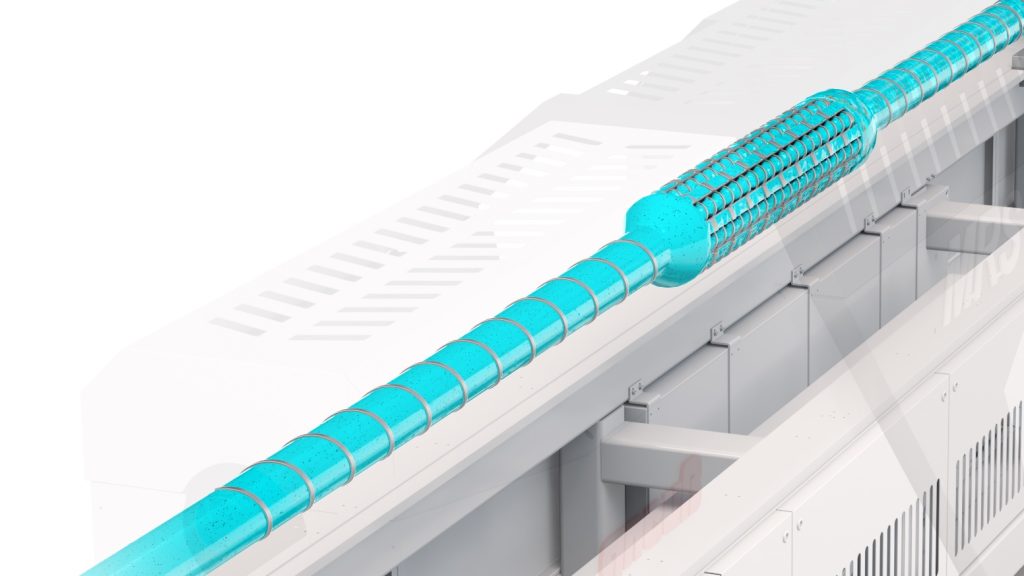

L’estrusore MRS si basa sulla tecnologia convenzionale a vite singola, ma il profilo vite è dotato di una sezione multivite per il degassaggio, consentendo così una decontaminazione molto efficiente e delicata del polimero fuso. In questo modo l’estrusore MRS permette la trasformazione di rPET direttamente in prodotti finali di alta qualità, come foglie per l’imballaggio, nastri di reggiatura, oppure filamenti senza pre-essiccazione, utilizzando un sistema di vuoto semplice e robusto.

La particolare sezione MRS del profilo vite consiste in un tamburo contenente più viti singole, azionate da una corona dentata e da una trasmissione a pignone. Queste viti satellite ruotano nella direzione opposta alla vite principale. Ciò aumenta in modo esponenziale la superficie di scambio del polimero fuso.

Un’ampia apertura per il degassaggio espone l’intera lunghezza delle viti satellite al sistema per il vuoto. Ciò fornisce un accesso eccellente al polimero fuso, la cui superficie viene costantemente sostituita a una velocità molto elevata grazie alla controrotazione delle viti satellite nella sezione MRS della vite. L’area superficiale disponibile per il degassaggio – e quindi anche il tasso di ricambio dell’area superficiale – è di gran lunga superiore rispetto ad altri sistemi di estrusione.

Poiché lo stress termico e meccanico sul polimero fuso è ridotto al minimo, il materiale riciclato, processato dall’estrusore MRS è caratterizzato da eccellenti proprietà ottiche e meccaniche.

In un’unica, semplice fase di estrusione, i contaminanti nocivi vengono accuratamente rimossi, assicurando che il prodotto finale sia sicuro per l’uso in applicazioni a contatto con gli alimenti.

Linea Omni per il riciclo

La tecnologia MRS è nota come alternativa per il trattamento di materiali contaminati come PET, PS, PP e PE. In combinazione con i sistemi di filtrazione di Gneuss, la tecnologia del vuoto ottimizzata, un viscosimetro VIS e i dispositivi di misurazione Gneuss, è possibile progettare linee di riciclo su misura per un determinato materiale. Come opzione, i materiali leggeri o soffici possono essere alimentati nell’estrusore tramite un alimentatore rotante 3C.

Diverse LNO (Lettere di Non Obiezione) da un’autorità nordamericana per la sicurezza alimentare, la conformità EFSA e le approvazioni locali in America Latina confermano l’efficienza di decontaminazione delle linee Omni.

Poiché le sostanze volatili vengono eliminate in modo efficiente grazie al sistema per il vuoto collegato all’estrusore MRS e i contaminanti solidi sono rimossi mediante filtrazione fine dall’RSFgenius, le linee Omni offrono un riciclato di alta qualità e idoneo al contatto alimentare in un’unica fase di estrusione, semplice, compatta e sostenibile.

Le applicazioni tipiche delle Omni includono la lavorazione di PET dalla raccolta, ad esempio, di: bottiglie, rimacinato da foglie/lastre, scarti di fibre, per realizzare prodotti finali di alta qualità, come: foglie termoformate (adatte al contatto alimentare), fibre in fiocco, POY, FDY, BCF o nastri per reggette. Inoltre, è possibile riciclare un’ampia gamma di materiali in ingresso, come PS, PP, PE o PLA. La serie Omni può essere utilizzata anche per la decontaminazione di rifiuti post consumo al fine di produrre prodotti a contatto diretto con gli alimenti, quali: tappi di bottiglia in HDPE, bottiglie di latte, tappi per il caffè, e per la riduzione degli odori e il degassaggio di PA, SAN o altri polimeri.

Omni 110 per il riciclo di PET post consumo

In fiera Gneuss presenterà il “cuore” della linea Omni per il riciclo: un estrusore MRS (Multi Rotation System) 110. Dopo la fiera, la linea completa – che comprende, tra gli altri componenti, un sistema per il vuoto ad anello d’acqua e il sistema di filtrazione del fuso RSFgenius 90 completamente automatico – sarà consegnata a Cotnyl, uno dei principali produttori argentini di imballaggi plastici termoformati. Progettato per lavorare 600 kg/h di PET non essiccato e non cristallizzato, o 400 kg/h di PP, il sistema produrrà foglia termoformata di alta qualità per l’imballaggio alimentare. La tecnologia è già stata approvata per il contatto alimentare dall’autorità argentina per la sicurezza alimentare Senasa.

Oltre al suo design compatto, che richiede pochissimo spazio e può quindi essere facilmente integrato nei locali esistenti, la linea Omni si distingue per la flessibilità. Il controllo completamente automatizzato del vuoto, dell’estrusore, del dosaggio, del tempo di permanenza nella zona di degassaggio e della sostituzione degli elementi filtranti garantisce una qualità costantemente elevata del prodotto finale, consentendo al contempo l’uso di materiali in ingresso a basso costo. Con gli attuali requisiti severi di mercato per ciò che concerne i materiali, sta diventando sempre più importante poter contare sulla massima flessibilità per quanto riguarda il materiale in ingresso, soprattutto nel caso di qualità variabili e incerte del riciclato. Il design compatto della linea si traduce anche in un consumo energetico molto basso e in una ridotta impronta di carbonio del processo di riciclo.

Open house Gneuss in contemporanea con la fiera K

Durante l’esposizione K 2025, il costruttore ha deciso di organizzare un’open house presso il proprio Gneuss Technical Center. Venerdì 10 ottobre diversi sistemi saranno quindi in funzione presso il quartier generale di Bad Oeynhausen, che si trova a circa 200 chilometri da Düsseldorf. In tale occasione saranno dimostrate varie applicazioni, concentrandosi su argomenti chiave come la riduzione degli odori e il riciclo di materie plastiche per applicazioni a contatto con gli alimenti.

Sicurezza e qualità nella misurazione con sensori affidabili

Progettati per soddisfare le esigenze industriali più complesse e personalizzabili in base all’applicazione, i sensori Gneuss di pressione e temperatura resistono all’abrasione, alla corrosione e a temperature estreme. Le crescenti esigenze di sicurezza e qualità rendono essenziale il monitoraggio continuo degli strumenti di misura. Ciò è particolarmente vero per i sensori di pressione con funzione di sicurezza. L’affidabile dispositivo di prova del sensore di pressione CCS1000 è ora disponibile con un supporto riscaldato, che consente di eseguire test in condizioni operative reali.

Grazie al suo design modulare, il CCS1000 può anche essere dotato di una porta di pressione a temperatura controllata. Inoltre, il dispositivo di bloccaggio di nuova concezione per il supporto del sensore riduce l’usura delle superfici di tenuta, prevenendo perdite durante i test.

Il costruttore è in grado di fornire soluzioni personalizzate del CCS1000 per le varie esigenze di test. Le porte di pressione sono disponibili per diversi tipi di filettatura, tra cui 1/2″ e M18. Su richiesta, è possibile integrare un’unità di visualizzazione in base al tipo di sensore utilizzato. Infine, i sensori Gneuss sono “a prova di futuro” grazie alla comunicazione digitale IO-Link e all’identificazione opzionale tramite chip RFID.