→ Intervista ad Andrea Boscolo, Chief Product & Engineering Officer in MadeInAdd

Come noto già da tempo nell’industria più avanzata, i materiali compositi sono generati tramite l’addizione di materiali di rinforzo (come fibre e particelle di vetro, carbonio o altri) a miscele polimeriche di partenza, permettendo di raggiungere prestazioni precedentemente impensabili. Lo sviluppo in questo campo rimane una delle frontiere più interessanti del progresso tecnologico, con uno spettro applicativo molto ampio.

Anche nell’ambito delle tecnologie di stampa 3D, i materiali compositi si stanno facendo strada prepotentemente, trovando uso nei processi SLS (Selective Laser Sintering) ed FDM (Fused Deposition Modelling), che stampano materie plastiche partendo rispettivamente da letto di polvere con incisione di laser oppure da deposizione di materiale allo stato viscoso.

Selective Laser Sintering

L’SLS ha a disposizione materie plastiche (fra cui le poliammidi, utilizzate in tantissimi settori industriali e non, e caratterizzate da un’ottima resistenza meccanica) a cui sono addizionati altri materiali, solitamente fibre o particelle di vetro o di carbonio. Questo aumenta la possibilità dei materiali di partenza di resistere a temperature più alte o a carichi meccanici molto elevati (aumentando resistenza meccanica, rigidezza), ma anche di modificare la capacità di isolamento termico e di resistenza alla fiamma.

Al netto di una maggiore leggerezza intrinseca, le poliammidi composite vanno a offrire rigidezza e resistenza alle alte temperature: sono dunque applicabili a diversi sistemi su tanti mercati come aerospaziale, automotive, automazione, food and beverage.

Fra le use case si possono citare tutti i componenti che fanno parte dei sistemi ad aria (fluidodinamici), oppure con olio motore o trasmissione (powertrain tradizionale, ibrido o di nuova generazione): in questi casi la stampa 3D consente di superare le forme tradizionali e migliorare le performance funzionali dei componenti precedenti, realizzati con processi tradizionali.

Poi ci sono i case delle centraline, un mercato amplissimo che va dai trasporti metropolitani alle auto, dai computer a qualsiasi cosa utilizzata a livello elettronico. I componenti per le centraline sono spesso fatti in questi materiali perché si surriscaldano e/o sono sottoposti magari a elevate vibrazioni. L’additive manufacturing è perfetto in questi casi, anche perché c’è bisogno di velocità di realizzazione e di forme particolari.

Caso studio: condotto per l’aria realizzato tramite manifattura additiva

MadeInAdd ha a disposizione un portfolio amplissimo di poliammidi composite, quindi può offrire advisory e implementazione in diversi settori. Un caso studio particolarmente interessante è quello di un condotto per l’aria realizzato in additivo per permettere l’esecuzione di test su banco. Il prototipo serve dunque a validare il design e le funzionalità del sistema prima di passare alla produzione in serie.

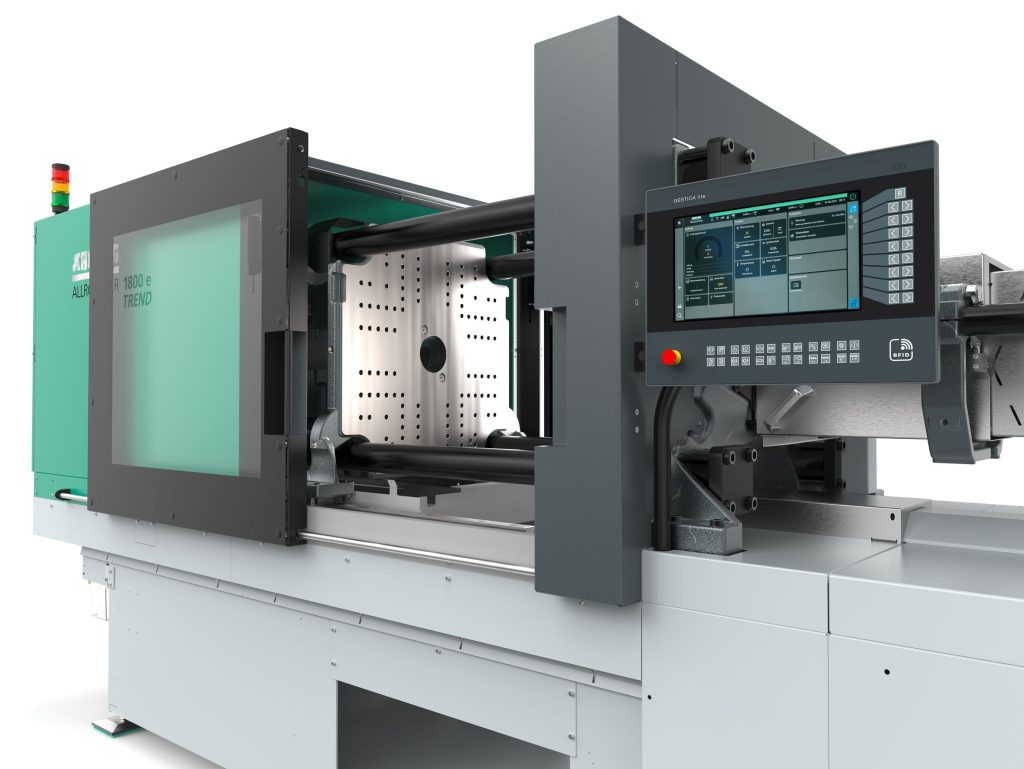

Tradizionalmente questo componente è realizzato tramite stampaggio a iniezione di poliammide rinforzata con fibra di vetro, materiale ampiamente utilizzato nel mondo automotive. In additivo si è deciso di procedere tramite SLS (Selective Laser Sintering) utilizzando un materiale molto simile a quello già impiegato: una poliammide (PA6) rinforzata con fibre di vetro.

La fornitura è risultata nettamente più rapida, dimezzando i tempi complessivi e ottenendo il tutto da un singolo fornitore. Il condotto fornito da MadeInAdd è stato montato sul motore e ha permesso di svolgere senza problemi tutti i test funzionali necessari.

Fused Deposition Modelling

Mentre nell’SLS le particelle di carbonio o di vetro sono annegate nella materia prima (polvere di poliammide) e fuse insieme tramite laser, nel mondo dell’FDM si può raggiungere la deposizione di fibre continue: mentre si deposita il materiale plastico viscoso, con l’ugello si possono aggiungere fibre di carbonio (o kevlar, o vetro…) continue, che vanno a irrigidire uno o più specifici strati (layer). Il pezzo che esce dalla stampante presenta zone irrigidite in maniera specifica e nelle direzioni desiderate.

In pratica, la fibra è annegata nella matrice polimerica tramite deposizione, come nei classici rinforzati con fibra di carbonio. Spesso il materiale di base può già contenere particelle di carbonio e di vetro, ma si possono aggiungere rinforzi continui in determinati punti critici: il pezzo finale avrà dunque maggiore resistenza (localizzata, se necessario) meccanica e alla temperatura.

Questa tecnologia ha un vastissimo campo di applicazione negli attrezzaggi industriali che servono per vari scopi, dall’assemblaggio di componenti alle dime, fino agli attrezzi che subiscono coppie molto elevate, perché vanno a chiudere sistemi meccanici. Può essere usata per maniglie, poggioli per sedili di treno o aereo, pezzi di ricambio ecc. Ovunque serva resistenza meccanica o alla temperatura, questa tecnica la fa da padrona e dà grandi vantaggi, con un impatto decisivo su efficienza e costi nel mondo aeronautico o dei trasporti, soprattutto nel sostituire il metallo originale, più pesante.

I vantaggi: riduzione di peso, minor tempo di produzione, economicità

Un cliente di Madeinadd che utilizza attrezzaggi per assemblare motori ha tratto notevoli benefici dalla loro realizzazione in stampa 3D. Mantenendo tutte le caratteristiche volute, cioè resistenza e precisione dimensionale, con il materiale scelto e la particolare conformazione del nuovo pezzo si è ridotto il peso complessivo di oltre il 50%, da 7 a 2,5 kg, con evidenti benefici legati alla maneggevolezza.

Notevoli anche le tempistiche di fornitura: si è passati dalle circa due settimane per la consegna del precedente particolare in metallo a meno di una settimana per quello realizzato in additive manufacturing. Un dettaglio che ha permesso all’azienda di evitare di prevedere sin da subito pezzi di scorta e costi di magazzino. Nell’insieme, la scelta di affidarsi all’additive manufacturing ha portato a una riduzione dei costi del 15% per ciascun tool realizzato, moltiplicato per un numero inferiore di pezzi.

Spesso e volentieri questa opzione basata su materiale polimerico e fibra continua va a sostituire il metallo (metal replacement) che tradizionalmente sarebbe fresato, con un grande spreco di materiale e tempo. Il manufatto risultante avrà la stessa resistenza del pezzo originale, ma peserà di meno; avrà inoltre richiesto meno tempo di realizzazione, dando così un maggiore vantaggio economico. Questo funziona bene nelle officine che assemblano oppure nei plant produttivi, ma è un’opzione anche per chi produce componenti finali per: aerospaziale, oil and gas, generazione d’energia (che ha tanto bisogno di ricambi).

Le applicazioni sono innumerevoli ed è tempo che vengano conosciute.