Riciclo chimico: croce e delizia degli operatori in questi anni dominati dalla necessità di recuperare e riutilizzare la più grande quantità di plastica possibile nel rispetto di norme sempre più stringenti in tema di sostenibilità ambientale. Dopo un excursus sulle varie tipologie di riciclo e un approfondimento su quello chimico, in questo articolo presentiamo il caso esemplare di una prestigiosa realtà italiana e del suo nastro ecosostenibile

di Anna Bortoletto, Università di Padova

La crescita esponenziale della plastica negli ultimi decenni ha sollevato importanti interrogativi sulla sostenibilità di questo materiale, soprattutto in relazione alla gestione dei rifiuti. Nel 1950 la produzione mondiale annua si attestava attorno a 2 milioni di tonnellate; oggi ha superato i 400 milioni e, secondo le previsioni, potrebbe raddoppiare entro il 2050. Una simile evoluzione ha portato con sé importanti sfide ambientali, in particolare per quanto riguarda il fine vita dei prodotti plastici e la necessità di strategie alternative all’interramento in discarica.

Nel quadro della transizione verso un’economia circolare, l’Unione Europea ha fissato traguardi ambiziosi tra cui ridurre al 10% i rifiuti interrati entro il 2035 e garantire almeno il 50% di riciclo degli imballaggi entro il 2030. Per centrare questi traguardi, è fondamentale sviluppare tecnologie di recupero dei rifiuti avanzate e innovative, in grado di trattare anche i flussi di plastica difficilmente gestibili attraverso i processi tradizionali.

Il riciclo rappresenta la strategia più ecosostenibile per ridurre l’impatto ambientale della plastica, poiché consente di contenere i volumi di rifiuti da smaltire e di diminuire la dipendenza dalle materie prime vergini di origine fossile. Le principali tecnologie impiegate sono il riciclo meccanico, quello chimico e il recupero energetico.

Il riciclo meccanico è attualmente la forma più consolidata e diffusa: consiste in raccolta, selezione, macinazione e successiva rigranulazione del rifiuto plastico, che viene trasformato in nuovi pellet utilizzabili per la produzione di manufatti. Dal punto di vista ambientale, è considerato la soluzione preferibile, in quanto comporta consumi energetici relativamente contenuti e una ridotta impronta di carbonio rispetto ad altre forme di trattamento.

Esistono tuttavia numerose tipologie di rifiuti plastici che non si prestano particolarmente al riciclo meccanico. Ad esempio, materiali altamente complessi o contaminati: imballaggi multistrato con polimeri accoppiati non separabili, rifiuti provenienti dai settori automotive ed elettronico, plastiche contenenti adesivi, oli o residui organici, nonché polimeri termoindurenti non processabili termicamente.

Il riciclo chimico

A differenza del riciclo meccanico – efficace soprattutto su flussi omogenei e monomateriale, come PP o PET, e vincolato a complessi passaggi di selezione e lavaggio – il riciclo chimico può trattare rifiuti plastici eterogenei e contaminati, offrendo una soluzione complementare per il recupero di materiali che altrimenti sarebbero smaltiti in discarica o destinati al recupero energetico.

Dal punto di vista tecnico, il riciclo chimico si basa su processi di depolimerizzazione, che spezzano le catene polimeriche, trasformando le plastiche in monomeri o altri composti chimici di base. Questi elementi possono essere successivamente riutilizzati come materia prima per la sintesi di nuove plastiche, prodotti chimici o combustibili.

Tra le tecnologie attualmente più diffuse, la pirolisi occupa una posizione centrale: si tratta di un processo di decomposizione termochimica condotto in atmosfera inerte (priva di ossigeno) a temperature generalmente comprese tra i 450°C e gli 800°C. I principali prodotti ottenuti dalla pirolisi includono oli, gas combustibili, cere e residui solidi. In funzione delle condizioni operative, si distinguono diverse varianti: pirolisi termica, pirolisi catalitica e copirolisi. L’utilizzo di un catalizzatore consente di abbassare le temperature di reazione e ridurre i tempi di processo, anche se introduce costi aggiuntivi legati al catalizzatore stesso. La copirolisi, invece, prevede di trattare insieme rifiuti plastici con biomassa, sfruttando le sinergie tra i due materiali per ottimizzare la produzione di specifici composti di interesse.

Oltre alla pirolisi, altre tecnologie meno diffuse includono la solvolisi e la gassificazione. La solvolisi consiste nella depolimerizzazione mediante l’utilizzo di solventi come alcoli, glicoli o chetoni (ad esempio l’acetone); nel caso di solventi acquosi si parla più propriamente di idrolisi. Questo processo è particolarmente adatto per polimeri contenenti gruppi ossigenati, come PET, PC e PLA. Le condizioni operative sono generalmente più blande rispetto alla pirolisi, con temperature comprese tra 80°C e 200°C, ma risultano meno efficaci nel rompere i legami carbonio-carbonio.

La gassificazione, infine, consente di convertire i rifiuti plastici in un gas combustibile ad alto potere calorifico (gas di sintesi), costituito principalmente da CO, H₂ e CH₄. Il processo è articolato in più fasi: essiccazione, pirolisi, cracking, reforming e reazioni eterogenee di gassificazione del carbonio residuo. Il gas di sintesi può essere utilizzato sia per la produzione di energia che come materia prima per la sintesi chimica.

Uno dei principali vantaggi del riciclo chimico è rappresentato dalla qualità del materiale ottenuto: i prodotti risultanti presentano caratteristiche del tutto paragonabili a quelle delle materie prime vergini, sia dal punto di vista estetico che in termini di prestazioni tecniche. Questo rende possibile il loro impiego anche in applicazioni ad alto valore aggiunto, dove il materiale riciclato proveniente da processi meccanici potrebbe non essere idoneo.

Tuttavia, il riciclo chimico presenta anche alcune criticità. I processi coinvolti richiedono generalmente alte temperature e dunque quantità elevate di energia rispetto al riciclo meccanico. Inoltre, l’implementazione industriale di queste tecnologie è frenata dagli elevati costi iniziali degli impianti, nonché dalla complessità della gestione operativa: la composizione eterogenea dei rifiuti plastici in ingresso impone infatti continui aggiustamenti alle condizioni di processo, rendendo più difficile il controllo e la standardizzazione dei prodotti finali.

Il bilanciamento di massa

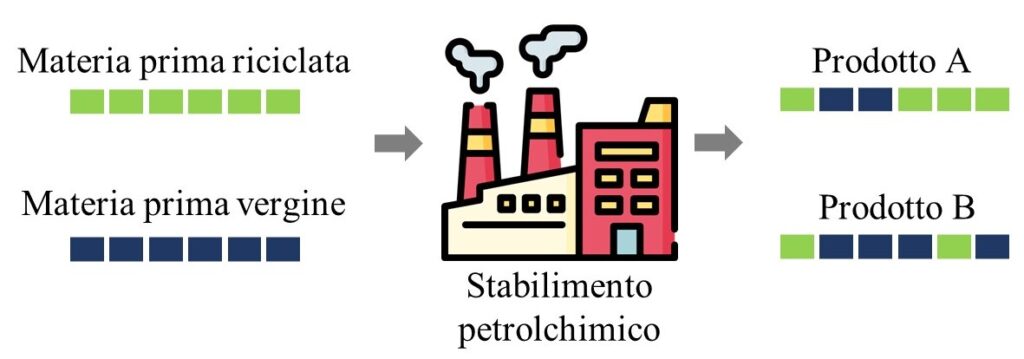

Una soluzione che si sta affermando negli ultimi anni per aumentare la sostenibilità economica del riciclo chimico consiste nell’integrare i prodotti derivati dalla pirolisi all’interno degli impianti di raffinazione del petrolio vergine già esistenti (vedi figura 1). Una volta sottoposti a trattamenti di purificazione, questi materiali possono essere miscelati con feedstock fossili e successivamente processati insieme, risultando indistinguibili nei prodotti finiti. Ciò rende però impossibile stabilire con precisione la quota di contenuto riciclato in ciascun output.

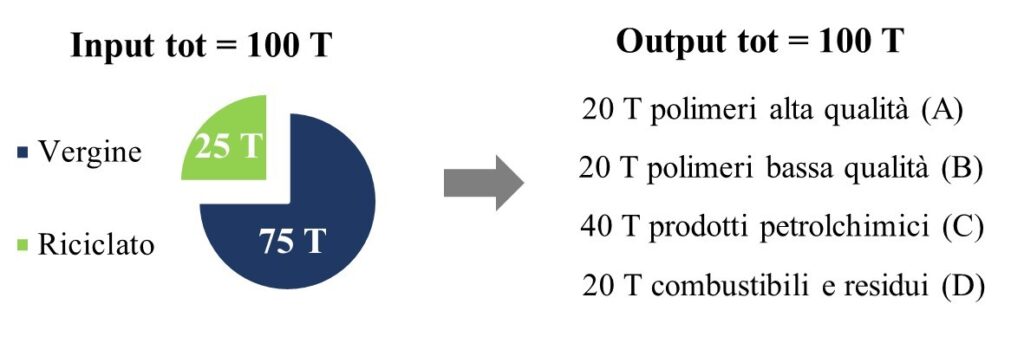

Per ovviare a questa criticità si fa ricorso al principio del bilanciamento di massa (mass balance), una metodologia già consolidata in altri settori, come quelli del cacao o dei latticini. Il bilanciamento di massa si basa sull’ipotesi che la quantità di materiale riciclato in ingresso in uno stabilimento corrisponda a quella che ne esce sotto forma di prodotti finiti, anche se non è possibile tracciare con precisione il contenuto di riciclato di ogni singolo prodotto. In pratica, si tratta di un metodo contabile che permette di attribuire un valore di riciclato ai prodotti sulla base delle quantità totali processate, senza che sia necessaria una verifica fisica del contenuto riciclato in ciascun output (vedi figura 2).

Va tuttavia sottolineato il fatto che questo approccio non è perfettamente accurato, poiché non tiene sempre in considerazione le perdite di materiale che si verificano durante il processo produttivo. Per gestire la distribuzione del contenuto di riciclato tra le diverse tipologie di prodotti ottenuti da uno o più impianti petrolchimici, vengono adottati diversi criteri di assegnazione, ciascuno con specifiche implicazioni.

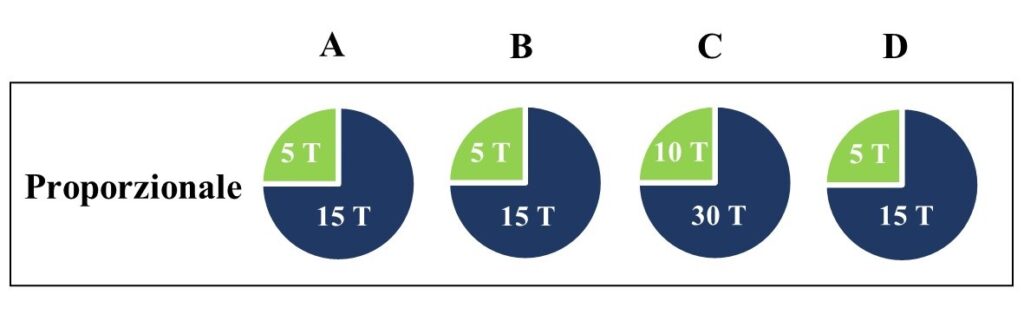

Nel modello di assegnazione proporzionale, la quota di riciclato è ripartita uniformemente tra tutti i prodotti in uscita, in proporzione alla quantità di materiale riciclato presente in ingresso (figura 3). Ad esempio, se uno stabilimento utilizza un feedstock composto al 25% da materiale riciclato e al 75% da materia vergine, anche tutti i prodotti finali – indipendentemente dalla loro natura – saranno etichettati come contenenti il 75% di plastica riciclata.

Nel caso di assegnazione non proporzionale – libera, invece, i crediti di riciclato possono essere attribuiti arbitrariamente a uno o più prodotti, senza alcun vincolo di proporzionalità. Questo permette, ad esempio, di assegnare il 100% del contenuto riciclato ai soli polimeri, anche se nella realtà fisica essi contengono solo una parte della plastica effettivamente riciclata.

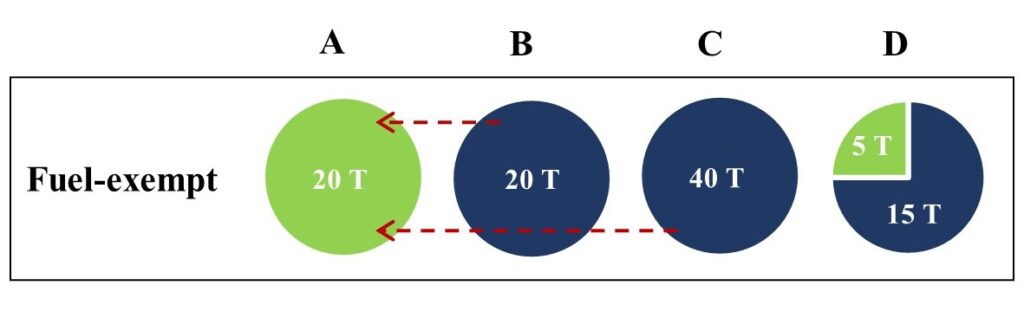

Un terzo modello è quello dell’assegnazione non proporzionale – fuel-exempt, secondo cui i combustibili ottenuti non sono considerati prodotti riciclati. I crediti che, secondo il criterio proporzionale, spetterebbero ai combustibili non possono essere trasferiti ad altri prodotti e vengono quindi esclusi dal bilancio complessivo. Per il resto della produzione, l’assegnazione rimane libera. Ad esempio, è possibile decidere di riallocare i crediti di polimeri di bassa qualità e prodotti petrolchimici ai polimeri di alta qualità (figura 4).

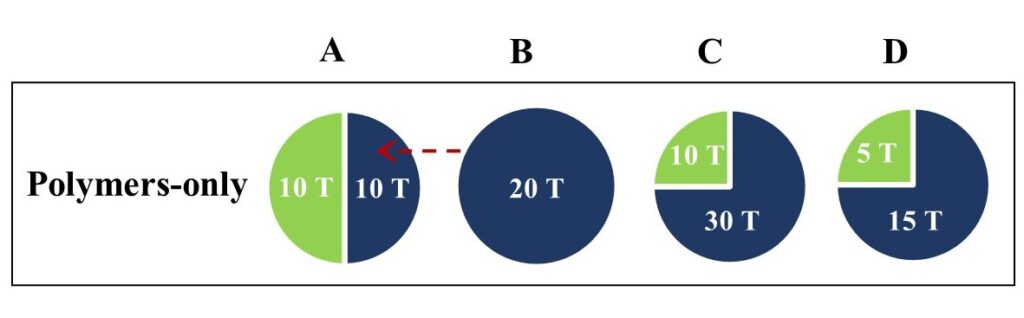

Infine, nel modello di assegnazione non proporzionale – polymers-only, la quota di materiale riciclato viene destinata esclusivamente ai prodotti plastici, con la particolarità che i crediti assegnati a prodotti non polimerici non possono in alcun caso essere riallocati (figura 5).

La strategia del bilanciamento di massa, seppur funzionale all’integrazione del riciclato chimico nei cicli produttivi, non è esente da critiche, soprattutto quando non si adotta il criterio dell’assegnazione proporzionale. In questi casi, infatti, non è garantita una reale presenza di materiale riciclato nei prodotti finiti, ma solo la tracciabilità di una quantità complessiva transitata attraverso lo stabilimento. Ciò può generare situazioni in cui prodotti dichiarati “100% riciclati” contengono in realtà solo una minima frazione di materiale effettivamente riciclato. Proprio per evitare distorsioni di questo tipo, nel 2021 diverse ONG e aziende europee hanno sollecitato l’Unione Europea di introdurre regolamenti più stringenti.

Nel 2024 l’UE ha chiarito che il riciclo chimico va impiegato solo quando necessario, poiché comporta consumi energetici e impatti ambientali superiori rispetto al riciclo meccanico. Inoltre, ha ritenuto il metodo “fuel-use exempt” non conforme alle normative sul riciclo di alta qualità, in quanto consente di attribuire contenuti riciclati ai polimeri partendo da coprodotti petrolchimici, ovvero sostanze secondarie ottenute nei processi di raffinazione, spesso di composizione incerta e difficilmente qualificabili.

L’approccio ritenuto più trasparente dalla Commissione rimane quello basato sull’assegnazione proporzionale, che meglio rispecchia la reale distribuzione del riciclato nei prodotti.

Un caso di applicazione virtuosa

Un esempio concreto di applicazione virtuosa del riciclo chimico, in linea con queste raccomandazioni, è rappresentato dall’ultima innovazione sviluppata da Magis, azienda toscana leader in Europa nella produzione di nastri adesivi personalizzati e sistemi di chiusura per il bodycare di adulti e infanzia.

Fortemente impegnata nel rispetto dei criteri ESG (Environmental, Social and Governance), Magis ha introdotto negli anni una gamma sempre più ampia di soluzioni a base di materiali riciclati: dai nastri in PET ottenuti da bottiglie riciclate meccanicamente a quelli in carta 100% riciclata da scarti post industriali. L’ultima novità riguarda un nastro adesivo in BOPP (polipropilene biorientato) prodotto mediante riciclo chimico di oli vegetali esausti (UCO: Used Cooking Oil), provenienti da grandi catene della ristorazione.

Come spiega l’amministratore delegato Mattia Blengini, il polipropilene post consumo riciclato meccanicamente non è adatto all’estrusione in film a basso spessore, a causa della perdita di proprietà meccaniche che si verifica durante il processo. Il riciclo chimico consente invece di rigenerare il materiale mantenendo inalterate le performance, in termini di trasparenza, resistenza alla rottura e proprietà tecniche, equiparabili a quelle del materiale vergine.

Magis propone due versioni di questo nastro adesivo ecosostenibile: una contenente il 50% e una il 100% di materiale riciclato. Il film è fornito da aziende partner, che lo producono a partire da UCO attraverso un processo di filtrazione, decontaminazione e cracking, che consente di scomporre le molecole nei loro elementi base. Da questi vengono successivamente sintetizzati nuovi granuli di polimero, impiegati per l’estrusione dei film destinati alla produzione dei nastri adesivi.

L’attribuzione del contenuto di riciclato nel prodotto finale segue il principio proporzionale, mentre l’intera filiera è certificata da Bureau Veritas, a garanzia di trasparenza e tracciabilità lungo tutte le fasi del processo produttivo.

(Articolo tratto dalla rivista Plastix di novembre 2025)