All’ultima edizione di Formnext (Francoforte, 18-21 novembre 2025), importante fiera internazionale dedicata alla manifattura additiva, la startup innovativa eXgineering ha presentato una selezione di progetti e applicazioni che raccontano la continua evoluzione della tecnologia RAM (Robotic Additive Manufacturing) applicata ai materiali termoplastici, con una forte attenzione alla riciclabilità dei materiali e alla promozione dell’economia circolare.

La partecipazione a Formnext rappresentava per eXgineering un’importante occasione per mostrare come la ricerca sul design computazionale, la robotica e la scienza dei materiali possano tradursi in soluzioni concrete, versatili e sostenibili per svariati settori. Tra i protagonisti dello stand vi era una selezione di opere e prototipi che dimostravano la versatilità e la potenza espressiva delle tecnologie eXgineering.

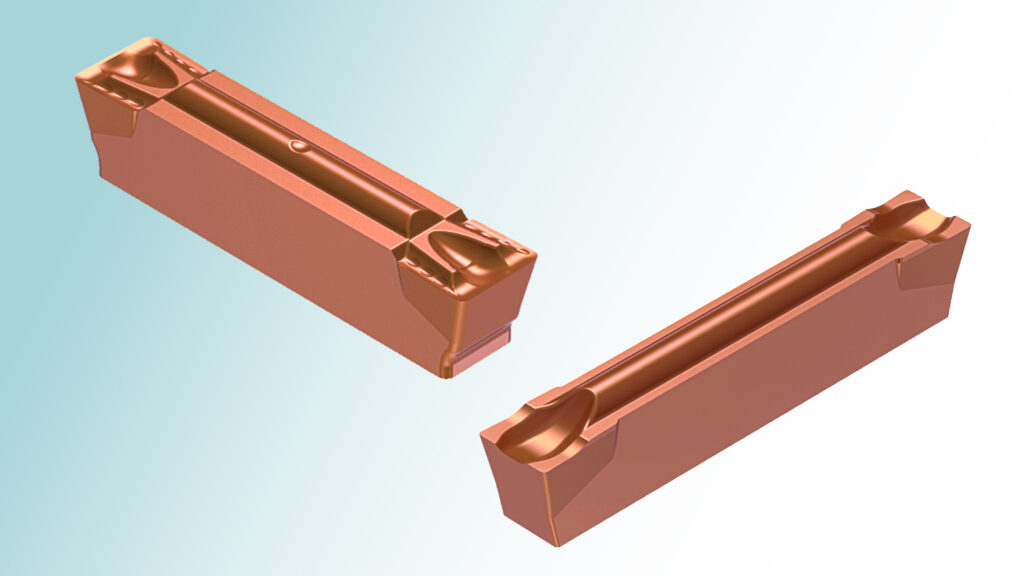

Manufatti in PEEK realizzati con estrusione 3D

Attraverso la propria tecnologia di produzione additiva proprietaria, eXgineering ha presentato una collezione di manufatti tecnici realizzati in PEEK (polietereterchetone).

È stata infatti sviluppata una tecnica pionieristica che consente l’integrazione diretta tra metallo e PEEK, combinando i vantaggi meccanici e termici del polimero con l’efficienza della produzione additiva, ma soprattutto caratterizzata da proprietà uniche in termini di densità e isotropia. Questa innovazione apre nuove prospettive nella produzione di componenti ad alte prestazioni per numerosi settori.

Near net shape manufacturing

Un’esposizione dedicata all’esplorazione del concetto di “near net shape”, il punto di incontro e sintesi delle tre principali modalità di lavorazione di un oggetto a base polimerica: stampaggio a iniezione, lavorazione dal pieno e stampa 3D.

L’esperienza di Gimac nell’ambito dell’estrusione, unita a sistemi robotici dedicati e una profonda conoscenza dei prodotti polimerici, ha permesso a eXgineering di sviluppare software e processi utili al raggiungimento delle massime performance, compatibilmente con le scelte che il cliente farà in termini di materiale e design.

Il processo consente di ottenere riduzione degli sprechi di materiale, semplificazione delle geometrie, risparmio di tempo e ottimizzazione dei costi. L’obiettivo è quello di dimostrare come l’additive manufacturing possa diventare uno strumento chiave per una produzione efficiente, precisa e sostenibile, riducendo la distanza tra progettazione e prodotto finale.

Bimaterial manufacturing

Lo stand di Formnext ha ospitato anche alcune dimostrazioni delle potenzialità dell’estrusione bimateriale sviluppata da eXgineering.

A differenza delle tecniche tradizionali, che sovrappongono strati di materiali differenti, questa tecnologia permette di alternare due materiali senza staccare l’end effector dal pezzo all’interno dello stesso strato depositato, consentendo così l’alternanza di materiali e di conseguenza di colori, densità, conduttività e trasparenza.

Il risultato è il controllo della distribuzione topologica del materiale, ottenendo oggetti composti da zone morbide e rigide integrate, differenze cromatiche e funzioni specifiche, aprendo nuove possibilità nel design funzionale e multisensoriale.

Deposizione di pattern cavo

Progetto che mostra un’applicazione avanzata della tecnologia di estrusione sviluppata da Gimac e utilizzata da eXgineering.

Grazie all’esperienza nell’ambito dell’estrusione di tubi “multilume eco estrusi”, è possibile dare più libertà a livello di pattern di deposizione, rendendolo cavo o composto da più materiali. Un pattern cavo permette, ad esempio, il passaggio di fluidi e l’alleggerimento e il controllo della flessibilità in ogni singolo voxel del volume depositato.

Complementi di arredo modulare

In collaborazione con Lati ed eXgineering, gli studenti della Scuola Superiore Specializzata in Arti Applicate (SSS’AA) del CSIA di Lugano hanno esplorato le potenzialità dei polimeri termoplastici nell’arredamento indoor e outdoor, sviluppando arredi modulari attraverso stampa 3D su larga scala. Tra i progetti esposti, Hive, Rivia e Nebulainterpretano il design come strumento di sostenibilità e versatilità:

- Hive è un sistema modulare semiesagonale che si adatta a diverse funzioni, da seduta a scaffalatura;

- Rivia propone un sistema a incastro curvilineo per creare strutture personalizzabili;

- Nebula è una chaise longue trasformabile in mensola, esempio di multifunzionalità e design fluido.

Questi progetti dimostrano come l’additive manufacturing possa diventare una leva per la formazione progettuale e la ricerca applicata nei nuovi materiali sostenibili. “Quello che abbiamo portato a Formnext è una finestra sul futuro dell’additive manufacturing che apre verso una nuova dimensione, quella del 5D printing”, spiega Gianpiero Bianchi, business development manager di eXgineering.

“Da tempo si sta lavorando alla stampa 4D, che consente la prototipazione e la produzione di oggetti che possono trasformare la loro forma, proprietà o funzionalità nel tempo in risposta a specifici stimoli esterni, come calore, luce o umidità. Con eXgineering intendiamo introdurre un’ulteriore variabile: quella dei materiali. L’estrusione 5D consente di alternare i materiali all’interno della topologia dell’oggetto, così che, voxel per voxel, sia possibile definire il materiale che sarà estruso per la forma finale dell’oggetto. Abbiamo iniziato a sperimentare questo tipo di produzione con due materiali, ma questa modalità di progettazione e di estrusione consente di prevederne anche un numero più ampio”.