Dal laboratorio alla produzione industriale, il PEEK si è affermato come polimero ad alte prestazioni capace di sostituire metalli e materiali ceramici in applicazioni critiche

di Giovanni Lucchetta, Università di Padova

Tra i polimeri ad alte prestazioni, il PEEK (polietereterchetone) occupa un posto di assoluto rilievo. Nato alla fine degli Anni Settanta dalla ricerca nel campo delle poliimmidi aromatiche, si è rapidamente imposto come materiale capace di coniugare resistenza meccanica, stabilità termica e chimica, biocompatibilità e versatilità di lavorazione. Oggi il PEEK è sempre più utilizzato in settori dove affidabilità e prestazioni sono requisiti non negoziabili: dall’aerospaziale all’automotive, dall’elettronica al medicale, fino all’industria alimentare. La sua capacità di sostituire metalli e materiali ceramici in applicazioni critiche lo rende un alleato strategico per progettisti e tecnologi dei materiali.

Proprietà uniche

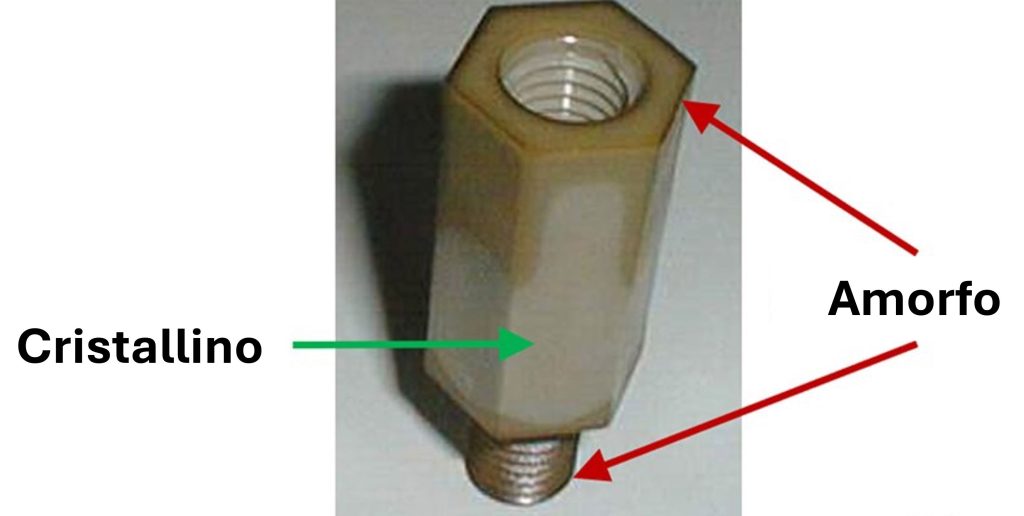

Il PEEK è un termoplastico semicristallino con un grado di cristallinità compreso tra il 30% e il 40%, una caratteristica che gli conferisce un equilibrio ideale tra resistenza meccanica, stabilità dimensionale e facilità di trasformazione.

Dal punto di vista meccanico, il PEEK è in grado di coniugare la leggerezza tipica dei polimeri con la robustezza dei materiali ingegneristici. I gradi non caricati raggiungono una resistenza a trazione di circa 100 MPa, mentre le versioni rinforzate con fibre di carbonio o modificate superano i 200 MPa. Analogamente, la resistenza a flessione e il modulo elastico aumentano in maniera significativa quando si introducono rinforzi, avvicinando il materiale a prestazioni normalmente attribuite a leghe metalliche leggere. A questo si aggiunge una buona tenacità: nei gradi non caricati l’allungamento a rottura può superare il 40%, confermando la capacità del PEEK di sopportare sollecitazioni dinamiche senza cedere in modo fragile.

Le proprietà termiche non sono meno sorprendenti. Il polimero fonde a 343°C e presenta una temperatura di transizione vetrosa di 143°C. È in grado di mantenere le proprie caratteristiche meccaniche fino a 250°C in esercizio continuativo e resiste senza problemi a picchi termici anche superiori. La stabilità alle alte temperature si accompagna a una notevole resistenza alla fiamma: il materiale è classificato come autoestinguente e raggiunge facilmente una valutazione UL V-0 senza necessità di additivi ignifughi, persino a spessori ridotti.

Un altro punto di forza è la resistenza chimica. Il PEEK tollera l’attacco di acidi, basi e solventi organici e conserva le proprie proprietà anche in presenza di vapore e fluidi aggressivi, mentre solo gli ossidanti molto forti o gli ambienti altamente concentrati riescono a comprometterne la stabilità. Accanto a ciò, il basso coefficiente di attrito e la resistenza all’usura lo rendono adatto ad applicazioni tribologiche, dove scorrimento e sollecitazioni ripetute sono la norma.

Dal punto di vista elettrico il PEEK è un ottimo isolante. La bassa costante dielettrica e l’elevata resistività volumica ne consentono l’impiego in connettori e componenti destinati all’elettronica di potenza o ad apparecchiature che devono garantire isolamento anche in condizioni di temperatura e ambiente difficili.

Il materiale è inoltre fisiologicamente inerte e biocompatibile. È conforme alle normative FDA per il contatto con alimenti e risponde ai requisiti della classe VI della Farmacopea degli Stati Uniti, condizione che ne consente l’utilizzo in applicazioni biomedicali, comprese quelle impiantabili. Può essere sterilizzato con radiazioni gamma, vapore o raggi X senza subire perdite significative nelle prestazioni.

Nonostante questo profilo eccezionale, il PEEK non è esente da limiti. Il principale è legato al costo, che ne restringe l’impiego a settori dove le esigenze prestazionali giustificano l’investimento, mentre un ulteriore punto debole è la sensibilità ai raggi ultravioletti, che impone l’uso di additivi o rivestimenti protettivi quando il materiale è destinato ad applicazioni all’aperto.

Applicazioni industriali

Le prestazioni del PEEK ne hanno ampliato l’impiego in più settori. Nel campo aerospaziale, ad esempio, ha trovato un impiego crescente grazie alla sua leggerezza, alla stabilità termica e alla resistenza alla fiamma. I film sviluppati per l’isolamento termico e acustico degli aerei sono in grado di soddisfare le severe normative FAA, sostituendo materiali tradizionali più pesanti e meno performanti. Anche in componenti strutturali come quelli impiegati nei droni militari, il PEEK ha dimostrato di offrire una combinazione vincente di durabilità, resistenza alla corrosione e stabilità dimensionale.

Nell’automotive, il PEEK ha progressivamente sostituito il metallo in parti soggette a elevato stress meccanico e termico. Rondelle di spinta per motori elettrici dei sedili, ingranaggi per moduli di bilanciamento degli alberi motore e rivestimenti per cuscinetti a rullini sono solo alcuni esempi di applicazioni che hanno beneficiato della capacità del polimero di ridurre peso e inerzia, migliorando così l’efficienza energetica e la silenziosità dei veicoli (vedi figura 1). La riduzione di massa fino al 70% rispetto alle soluzioni metalliche si traduce in un risparmio di carburante e in una riduzione delle vibrazioni, con vantaggi che incidono direttamente sulle prestazioni complessive del mezzo.

Il settore elettronico sfrutta il PEEK soprattutto per le sue doti di isolamento elettrico e stabilità alle alte temperature (figura 2). Rivestimenti e film sono impiegati in connettori, morsetti e cavi. Nell’industria dei semiconduttori, invece, i film di PEEK hanno dimostrato la loro efficacia come maschere resistenti agli agenti chimici e alle alte temperature nei processi di saldatura e montaggio superficiale.

Nel medicale il PEEK è ormai centrale. Grazie alla sua biocompatibilità e alla resistenza ai cicli di sterilizzazione, questo polimero è impiegato per strumenti chirurgici, dispositivi endoscopici, fissatori ossei e componenti dentali (figura 3). La possibilità di resistere a radiazioni, vapore e acqua calda senza perdere le proprietà meccaniche ne ha consolidato il ruolo in ambienti ospedalieri e di laboratorio.

Al di fuori di questi settori di punta, il PEEK trova spazio anche in ambiti industriali più tradizionali, come pompe, guarnizioni, boccole e cuscinetti destinati ad ambienti ad alta usura o a contatto con fluidi corrosivi. La conformità alle normative FDA ne permette inoltre l’utilizzo nell’industria alimentare, dove sono richieste sicurezza igienica e resistenza ai processi di pulizia aggressivi.

In tutti questi casi emerge un denominatore comune: il PEEK non è semplicemente un sostituto dei materiali convenzionali, ma un abilitatore tecnologico. La sua capacità di coniugare leggerezza, durabilità e prestazioni termiche lo ha reso un materiale strategico in settori ad alto valore aggiunto, dove le sfide ingegneristiche richiedono soluzioni che vadano oltre i limiti dei polimeri tradizionali e dei materiali metallici.

Fattori chiave nello stampaggio del PEEK

Nonostante la sua immagine di materiale sofisticato e di difficile lavorazione, il PEEK può essere stampato a iniezione utilizzando macchine tradizionali, purché si rispettino alcune condizioni fondamentali. Le temperature di processo sono molto elevate, comprese tra 350 e 400°C, ma possono essere raggiunte con le attrezzature comunemente disponibili sul mercato, a patto che i componenti a contatto con il polimero siano adeguatamente protetti. Si raccomanda, ad esempio, l’uso di resistenze in ceramica per garantire un riscaldamento uniforme e stabile, evitando materiali come il rame che, in presenza del fuso, potrebbero dare luogo a reazioni indesiderate. L’adozione di coperture isolanti consente inoltre non solo di migliorare la stabilità termica, ma anche di ridurre sensibilmente i consumi energetici.

Un aspetto cruciale riguarda la gestione dell’umidità. Sebbene il PEEK venga fornito in granuli nominalmente asciutti, è estremamente sensibile all’assorbimento di acqua dall’ambiente. Prima della lavorazione è dunque indispensabile sottoporlo a un accurato processo di essiccazione, generalmente condotto a 150-160°C per alcune ore, fino a raggiungere un contenuto residuo di umidità inferiore allo 0,02%. In alternativa si possono utilizzare essiccatori a deumidificazione con punto di rugiada molto basso. Trascurare questa fase espone al rischio di degradazione del materiale durante il processo e di difetti evidenti nei manufatti finiti.

La pulizia rappresenta un altro requisito imprescindibile. Poiché il PEEK si lavora a temperature tali da degradare la maggior parte degli altri polimeri, qualsiasi residuo può trasformarsi in una fonte di contaminazione e manifestarsi sotto forma di difetti visivi, come i caratteristici punti neri. Per questo motivo è essenziale che essiccatori, tramogge e presse siano perfettamente puliti, che viti e cilindri vengano spazzolati e controllati, e che persino il materiale riciclato sia trattato con attrezzature dedicate per evitare introduzioni di impurità.

Anche il progetto dello stampo riveste un ruolo determinante. Il PEEK è un polimero semicristallino con un ritiro più elevato rispetto ai materiali amorfi e richiede quindi canali d’iniezione di dimensioni generose. L’utilizzo di gate ampi permette di riempire in modo uniforme anche le geometrie complesse, riducendo il rischio di incompletezze o di tensioni interne. Nelle applicazioni pratiche si fa spesso riferimento a una regola empirica che prevede uno spessore minimo del gate pari a circa due terzi di quello massimo del pezzo, con valori di partenza dell’ordine di un millimetro per i gradi non caricati e di due millimetri per i compound rinforzati.

Infine, il controllo della temperatura dello stampo è decisivo per garantire le proprietà finali del materiale. Per sfruttare appieno il potenziale del PEEK è necessario che il raffreddamento avvenga mantenendo la struttura semicristallina e non in uno stato amorfo. Ciò richiede che lo stampo sia portato a una temperatura compresa tra 170 e 200°C e che tale valore non sia solo impostato sul termoregolatore, ma verificato sulla superficie stessa delle cavità (figura 4). Nei pezzi di piccole dimensioni questo obiettivo può essere raggiunto con riscaldatori elettrici, mentre per stampi di grandi dimensioni, o con cavità a geometria complessa, si preferiscono circuiti a olio. L’impiego di pannelli isolanti tra stampo e piastra macchina contribuisce a garantire un profilo termico uniforme, evitando gradienti che potrebbero compromettere l’omogeneità del manufatto.

Sfide e prospettive future

Nonostante le sue straordinarie qualità, il PEEK rimane un materiale di nicchia, destinato a settori in cui il valore delle prestazioni giustifica il costo elevato. Questo rappresenta la principale sfida alla sua diffusione su larga scala. Con un prezzo che si aggira ancora oggi su valori significativamente superiori rispetto ai polimeri tecnici più comuni, il suo impiego è limitato alle applicazioni in cui leggerezza, resistenza meccanica, stabilità termica e chimica sono condizioni imprescindibili e laddove nessun altro materiale può offrire un compromesso accettabile. La produzione rimane inoltre concentrata in poche aziende specializzate e ciò contribuisce a mantenere i volumi relativamente bassi e il mercato sotto pressione.

Sul fronte tecnologico, i settori industriali stanno comunque spingendo verso nuove possibilità. La ricerca si concentra non soltanto sul miglioramento delle prestazioni intrinseche, attraverso modifiche strutturali o l’aggiunta di rinforzi mirati, ma anche sull’ottimizzazione della lavorabilità, con l’obiettivo di ridurre i costi di trasformazione e ampliare la gamma dei processi disponibili.

La stampa 3D rappresenta un ambito di particolare interesse: l’uso del PEEK nella manifattura additiva apre scenari innovativi nella produzione di componenti personalizzati, in particolare per la medicina e l’aerospaziale, dove la possibilità di realizzare geometrie complesse e su misura può fare la differenza.

(Articolo tratto dalla rivista Plastix di ottobre 2025)