La riorganizzazione delle linee di stampaggio in camera bianca, con stampi compatti e presse a iniezione tie-bar-less, si traduce in maggiore produttività, riduzione dei consumi e di materie prime: così l’innovazione tecnica diventa efficienza reale per il pharma

di Nicoletta Boniardi*

In un mercato globale sempre più competitivo e attento alla responsabilità ambientale, RxPack, specialista nella realizzazione di dispositivi di somministrazione di farmaci e di medical device, ha scelto di intraprendere un percorso lungimirante: ripensare i processi industriali mettendo la sostenibilità al centro. Non solo riduzione di sprechi ed emissioni, ma un approccio strutturato di miglioramento continuo: processi snelli, digitalizzazione, gestione intelligente dei materiali e consumi energetici ridotti.

L’efficienza è diventata il filo conduttore delle scelte operative. Ogni fase del ciclo produttivo è stata analizzata con rigore, razionalizzata con competenza, ripensata con visione. Una trasformazione complessa, soprattutto considerando che lo stampaggio a iniezione dei componenti in plastica e il relativo assemblaggio avvengono interamente in camera bianca ISO 7 e ISO 8, spesso su più turni, e richiedono tecnologie ad altissima efficienza e affidabilità.

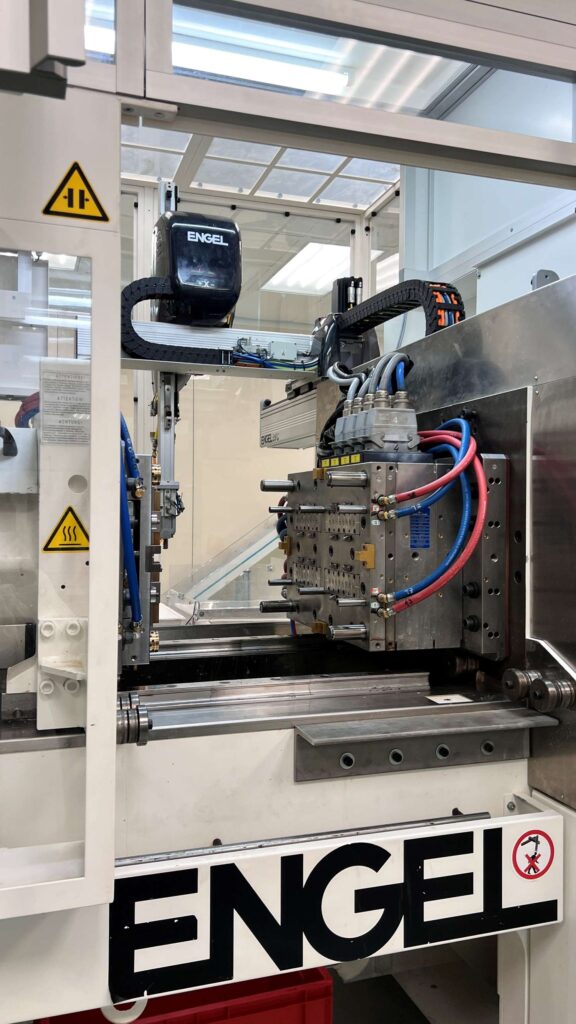

Al percorso già avviato, qualche anno fa, si è aggiunta una spinta ulteriore: l’aumento della domanda. Una sfida che l’azienda lombarda ha deciso di affrontare ottimizzando gli spazi – e quindi i costi – all’interno delle camere bianche. «Le presse a iniezione Engel senza colonne elettriche, già installate, rappresentano infatti la tecnologia ideale per il pharma: compatte, veloci, efficienti, perfettamente compatibili con le esigenze degli ambienti a contaminazione controllata», spiega Gabriele Colombo, R&D engineer and product manager di RxPack.

La risposta è stata pertanto il rinnovamento delle linee di stampaggio storiche, partendo dagli stampi e sfruttando tutte le potenzialità della tecnologia senza colonne.

Maggiore produttività con la stessa macchina

«Il progetto è stato avviato in collaborazione con tre partner tecnologici consolidati – Giurgola Stampi, Ewikon ed Engel – con cui abbiamo già condotto un precedente sviluppo mettendo a frutto la sinergia tra l’expertise di Giurgola Stampi nella costruzione degli stampi, le tecnologie a canale caldo avanzate di Ewikon, la precisione e l’affidabilità delle macchine Engel», racconta Gabriele Colombo. «In quell’occasione, abbiamo realizzato uno stampo a 32 cavità per uno stelo pompa in PBT, dotato di canale caldo a otturazione sincrona. Oggi, dopo oltre 12 anni e 9 milioni di cicli senza necessità di interventi straordinari, funziona ancora in modo impeccabile, confermando l’eccellenza delle tecnologie coinvolte».

«La nuova sfida riguardava la produzione del corpo di una valvola per inalatori in PBT, del peso di 0,48 grammi, da tempo realizzato con uno stampo a 48 cavità con materozza. Per rispondere alle nuove esigenze, era necessario sviluppare una soluzione più efficiente, capace di garantire prestazioni elevate e maggiore produttività», prosegue Gabriele Colombo. «L’obiettivo era realizzare uno stampo a 64 cavità con iniezione diretta a otturazione a canale caldo che, per assicurarci la massima flessibilità operativa, potesse operare sia su una pressa senza colonne Engel e-motion 310/120, con forza di chiusura di 120 tonnellate, sia su una e-motion 310/100 da 100 tonnellate».

Dati i requisiti, la principale complessità era legata alle dimensioni dello stampo. «Dopo una serie di analisi e considerazioni tecniche, Ewikon ha deciso di puntare sulla tecnologia a micro collettori, una soluzione che utilizza ugelli di dimensioni ridotte (sede ø 12 mm), installati su distributori miniaturizzati con interasse di soli 30×30 mm», spiega Gabriele Colombo. «I collettori sono progettati per formare blocchi modulari, ad esempio da 16 cavità in appena 90×90 mm, assicurando così la massima compattezza». Il sistema a canale caldo L2X Mikro NV di Ewikon con micro collettori, ugelli riscaldati da resistenze ad alta potenza e otturazione sincrona si è rivelato una soluzione efficace per contenere le dimensioni, assicurando al contempo elevate prestazioni nella lavorazione di una resina complessa come il PBT.

Sinergia stampo-pressa: la chiave dell’innovazione

L’applicazione della tecnologia a micro collettori ha portato a un risultato molto positivo, ma il punto di forza della soluzione sviluppata è legato alla combinazione tra stampo e pressa a iniezione.

«Sebbene lo stampo realizzato richieda una forza di chiusura di 100 tonnellate – o anche inferiore – le sue dimensioni (496 mm di lunghezza, 596 mm di larghezza e 320 mm di altezza) ne impediscono l’installazione su una pressa tradizionale di pari tonnellaggio, a causa delle limitazioni di passaggio tra le colonne. In condizioni standard, sarebbe necessario ricorrere a una macchina da almeno 150 tonnellate, con notevoli difficoltà in fase di montaggio», precisa Gabriele Colombo.

Grazie all’assenza di colonne, le presse Engel tie-bar-less permettono invece di sfruttare interamente la superficie dei piani macchina, consentendo l’installazione di stampi di dimensioni maggiori su presse con una forza di chiusura inferiore rispetto a quelle tradizionali. Questo significa poter investire esclusivamente sul tonnellaggio effettivamente necessario, con vantaggi significativi in termini di riduzione dell’investimento, risparmio energetico e ingombro, un requisito particolarmente utile in ambienti a contaminazione controllata come le camere bianche.

Un altro aspetto rilevante è che l’assenza delle colonne migliora l’ergonomia per l’operatore, che può installare stampi relativamente ingombranti senza la necessità di sfilare una colonna o di smontare i martinetti, rendendone così più rapida la sostituzione.

«Anche la possibilità di inserire lo stampo lateralmente, anziché dall’alto, è un vantaggio particolarmente apprezzato quando si lavora in cleanroom o con spazi ridotti in altezza», sottolinea Colombo. Inoltre, i movimenti del robot risultano facilitati perché, in assenza di ostacoli, può raggiungere la cavità lateralmente e non solo dall’alto, come nelle presse tradizionali. Ciò assicura l’integrazione di sistemi d’automazione più complessi ed efficienti senza compromettere la compattezza della cella produttiva.

Non è quindi un caso che, delle 15 presse Engel installate nella camera bianca di RxPack, 14 siano senza colonne, elettriche ed equipaggiate con il pacchetto cleanroom. Una scelta che riflette non solo una preferenza tecnologica, ma una visione industriale orientata all’efficienza, alla sostenibilità e alla crescita intelligente.

PBT: gestione avanzata di un materiale critico

Un’altra delle complessità affrontate nel progetto riguarda la lavorazione del PBT, un materiale che richiede un controllo termico estremamente preciso e particolarmente sensibile al tempo di residenza nei sistemi a canale caldo e nel gruppo di plastificazione. «Quest’ultimo aspetto è stato valutato con attenzione insieme ai tecnici di Engel Italia, che ci hanno fornito il supporto necessario per ottimizzare le condizioni di processo», evidenzia Gabriele Colombo.

La condivisione di obiettivi e criticità con i fornitori ha favorito un confronto costruttivo e virtuoso. «Un esempio significativo è rappresentato dalle analisi reologiche condotte da Ewikon e dalla collaborazione con il fornitore della resina, che hanno consentito di affrontare con fiducia un’applicazione particolarmente sfidante», prosegue Colombo. «In particolare, l’impiego di una tecnologia di distribuzione basata su elementi ottimizzati – capace di evitare zone di ristagno e spigoli vivi nel percorso della resina – ha permesso di mantenere il giusto equilibrio tra tempo di residenza e prestazioni termiche. Questo aspetto è determinante nell’utilizzo di resine tecniche come il PBT, soprattutto in applicazioni caratterizzate da un volume stampato molto ridotto».

Visti gli interassi ridotti, Giurgola Stampi ha posto particolare attenzione alla progettazione per riuscire a realizzare cavità riportate singolarmente e autocentranti, partendo dall’analisi di riempimento per ottenere il miglior equilibrio termico.

Precisione, affidabilità e qualità in camera bianca

Nello stampaggio del corpo della valvola, la precisione svolge un ruolo particolarmente importante per garantire la corretta funzionalità del dispositivo. «I pezzi devono rispettare tolleranze nell’ordine di pochi centesimi di millimetro, anche nelle condizioni di test di validazione sfidanti richieste dal mercato farmaceutico», sottolinea Gabriele Colombo. «Si pensi infatti che una deriva dimensionale anche minima comporterebbe errori nell’erogazione della quantità di principio attivo».

La precisione dimensionale è un prerequisito anche per l’assemblaggio automatizzato, che in RxPack avviene in una cleanroom dedicata. Le macchine possono incepparsi o generare errori, compromettendo l’efficienza della linea di assemblaggio. Un inconveniente che l’azienda lombarda non può permettersi, dal momento che nel 2024 ha prodotto 93 milioni di valvole aerosol e 30 milioni di pompe di alta qualità.

«Per questa ragione, nella costruzione dello stampo sono stati utilizzati materiali, trattamenti e rivestimenti adeguati a sostenerne l’uso intensivo, al fine di prevenire effetti corrosivi e usure, assicurando periodi operativi importanti tra le manutenzioni ordinarie, aspetto particolarmente apprezzato nella produzione in camera bianca», continua Colombo. «L’inserimento di sensori di prossimità, che coordinano il movimento dell’otturatore con l’avvio dell’iniezione sulla pressa, ha contributo a rendere lo stampo particolarmente affidabile».

Ai requisiti di precisione, ripetibilità e affidabilità contribuisce in modo importante anche la tecnologia Engel tie-bar-less. Le caratteristiche costruttive delle macchine senza colonne permettono di eliminare le deformazioni asimmetriche tipiche dei sistemi tradizionali, mentre un sistema brevettato assicura che il parallelismo venga mantenuto anche sotto carico. Il dispositivo assicura una distribuzione uniforme della forza di chiusura su tutta la superficie del piano, anche con stampi decentrati o di grandi dimensioni. Ne risultano riempimenti delle cavità uniformi, riduzione delle bave e minore usura dello stampo.

Risultati concreti e prospettive future

Il progetto di ampliamento e rinnovamento della linea produttiva ha generato risultati concreti e misurabili, confermando la validità dell’approccio adottato da RxPack. La capacità produttiva è cresciuta del 61%, grazie all’aumento del numero delle impronte e alla diminuzione del tempo ciclo del 17%, senza modificare il parco macchine. L’eliminazione della materozza ha permesso di risparmiare circa 23 mila kg di plastica all’anno, con un beneficio economico stimato in 170 mila euro, a cui si aggiunge il vantaggio ambientale legato alla riduzione della carbon footprint del materiale non plastificato. Senza dimenticare la maggiore pulizia legata all’assenza di contaminazione da particelle derivanti dal taglio o dalla manipolazione della materozza.

Anche sul fronte energetico, il nuovo stampo ha portato un miglioramento significativo: può essere installato su una pressa Engel con forza di chiusura di 100 tonnellate, invece che su una macchina tradizionale da 150 tonnellate, con un impatto diretto sulla riduzione dei consumi. Un risultato che si inserisce perfettamente nella strategia aziendale di ottimizzazione delle risorse e miglioramento continuo.

L’azienda lombarda sta estendendo questo approccio ad altre linee produttive, affiancando alla revisione degli stampi un uso più intensivo della digitalizzazione. L’implementazione del sistema MES T.I.G. authentig di Engel consente oggi il monitoraggio in tempo reale dello stato di avanzamento delle commesse, la consultazione dello storico dei parametri di processo e il controllo dei consumi energetici. Un’infrastruttura digitale che non solo migliora l’efficienza operativa, ma permette di individuare tempestivamente eventuali anomalie, garantendo continuità e qualità nella produzione.

In RxPack, la sostenibilità non è un’etichetta, ma una strategia industriale che si traduce in scelte tecniche, investimenti mirati e risultati tangibili. Un percorso che continua, giorno dopo giorno, con lo sguardo rivolto al futuro e la consapevolezza che la sostenibilità è una leva concreta di crescita e competitività.

*Nicoletta Boniardi è marketing and communication manager di Engel Italia

(Articolo tratto dalla rivista Plastix di novembre 2025)