In occasione della fiera K 2025 di Düsseldorf, Shibaura Machine (stand B21, pad. 15) presenterà la sua nuova generazione di macchine per lo stampaggio a iniezione: la serie EC-SXIII completamente elettrica (nella foto d’apertura) e la serie S-GenXt a comando idraulico. Dotate di soluzioni tecnologiche all’avanguardia, queste macchine definiscono nuovi standard in termini di prestazioni, precisione ed efficienza nella trasformazione delle materie plastiche.

Ad arricchire l’offerta, una gamma aggiornata di attrezzature ausiliarie, pensata per realizzare celle produttive chiavi in mano, ottimizzate sotto il profilo dei costi e della produttività. Il tutto è connesso e gestito tramite la piattaforma digitale machiNetCloud, progettata per abilitare un modello di fabbrica intelligente e sostenibile.

“Smart. Green. Sustainable.” – Verso una nuova era produttiva

Con il motto “Smart. Green. Sustainable.”, Shibaura Machine mostra come la sinergia tra macchine, automazione e digitalizzazione possa rivoluzionare il modo di produrre. L’obiettivo? Migliorare l’efficienza energetica, ridurre la manutenzione e garantire soluzioni robuste e durature.

“Con le nuove serie EC-SXIII e S-GenXt stiamo ridefinendo lo stampaggio a iniezione: maggiori performance, precisione ed efficienza operativa. Allo stesso tempo, compiamo un passo decisivo verso la sostenibilità e l’integrazione digitale delle fabbriche”, afferma Shigetomo Sakamoto, presidente del Gruppo Shibaura Machine.

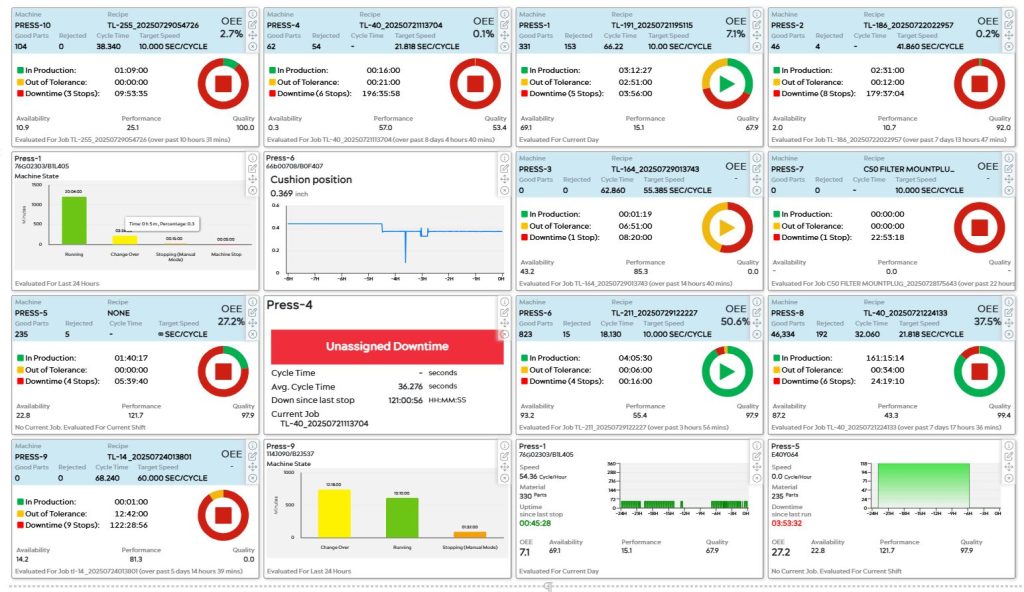

Il sistema di monitoraggio intelligente Virtual Machine Expert, basato sull’intelligenza artificiale, analizza continuamente i parametri produttivi per prevenire eventuali fermi macchina non programmati. Integrato con la piattaforma machiNetCloud, permette una supervisione in tempo reale delle macchine tramite dashboard intuitive, fornendo ai produttori strumenti concreti per ottimizzare i cicli, migliorare l’efficienza e aumentare l’efficienza globale dell’attrezzatura.

Tutti i pezzi realizzati in fiera saranno stampati utilizzando rPET (PET riciclato): un segno tangibile dell’impegno dell’azienda verso la sostenibilità. “Utilizzare materiale rPET proveniente da plastica post consumo significa promuovere un’economia circolare e più responsabile”, aggiunge Sakamoto.

Macchine intelligenti, interconnesse e ad alte prestazioni

In primo piano allo stand ci sarà la EC75SXIII, una pressa completamente elettrica da 75 tonnellate, inserita in una cella produttiva automatizzata ad alta efficienza. Sarà impiegata per realizzare eleganti porta biglietti da visita in rPET, utilizzando uno stampo monocavità fornito da CNN Plastic System. La cella integrerà produzione, stampa del logo e assemblaggio finale, garantendo elevata precisione, rapidità e risparmio energetico.

Tra le apparecchiature ausiliarie a supporto: robot antropomorfi a 6 assi (modelli TV1000 e TVM900), essiccatore d’aria HCD50 e refrigeratore ad aria LTAC 3.5. Il robot di presa IXW-800SVIP di Star Automation e il sistema di stampa fornito da Roboprint completano l’allestimento.

La seconda cella automatizzata sarà basata sulla macchina idraulica S-GenXt 180-7A, che produrrà contenitori alimentari in rPET con uno stampo a due cavità. Il sistema di etichettatura in stampo (IML) sarà integrato direttamente con la soluzione W830X di Wetec. Grazie alla tecnologia d’iniezione binaria brevettata, la macchina assicura cicli rapidi e bassi costi operativi, senza necessità di accumulatori. La cella comprende anche il deumidificatore HCD150 e il refrigeratore LTAC 5. “Dalla movimentazione alla deumidificazione, fino al controllo termico, le nostre soluzioni intelligenti ottimizzano l’intero processo, sia per lo stampaggio elettrico sia per quello idraulico”, sottolinea Sakamoto.

Smart Factory: soluzioni ausiliarie e IIoT per il futuro

“Vogliamo offrire ai nostri clienti strumenti concreti per affrontare le sfide della produzione moderna in modo intelligente, sostenibile e lungimirante. Con la nostra nuova linea di accessori e la piattaforma machiNetCloud, siamo in grado di fornire soluzioni chiavi in mano davvero efficaci”, spiega Shigetomo Sakamoto.

La gamma di sistemi ausiliari include robot industriali per movimentazione, ispezione, imballaggio, assemblaggio e ambienti in camera bianca. Si parte dalla serie cartesiana, utilizzabile come attuatori singoli o combinabili in sistemi interpolati a 2, 3 o 4 assi. Completano l’offerta i robot SCARA, con bracci di varie lunghezze, fino a 1200 mm, e capacità di carico fino a 20 kg, oltre a un’ampia selezione di robot a 6 assi perfettamente integrati con le presse a iniezione.

La piattaforma IIoT machiNetCloud trasforma ogni impianto in una smart factory connessa, aprendo le porte all’Industria 4.0 (e oltre). Compatibile con tutte le presse Shibaura, sia elettriche che idrauliche, e con l’intero ecosistema ausiliario, consente una gestione centralizzata della produzione, con funzionalità avanzate di monitoraggio in tempo reale, manutenzione predittiva, analisi energetica e prestazionale. Il risultato? Meno fermi macchina, cicli ottimizzati, costi ridotti e ritorno sull’investimento (ROI) misurabile.

76 anni di innovazione nello stampaggio a iniezione

Nata nel 1938 come Toshiba, l’azienda opera con il marchio Shibaura Machine dal 2020. Forte di oltre 76 anni di esperienza, è oggi punto di riferimento mondiale per le tecnologie di stampaggio a iniezione di precisione. “Fin dalle origini abbiamo sempre puntato all’innovazione industriale”, dichiara infine Shigetomo Sakamoto. “Il nostro percorso si basa su ingegneria di precisione, qualità senza compromessi e un impegno costante verso il successo dei nostri clienti. Oggi siamo presenti in Asia, America del nord ed Europa, con tecnologie d’eccellenza e un servizio locale capillare”.