Dopo aver esaminato l’importanza delle viti per plastificare/fondere il materiale polimerico, esploriamo come due viti accoppiate possano creare un’efficace mescolazione.

di Giovanni Lucchetta, Università di Padova

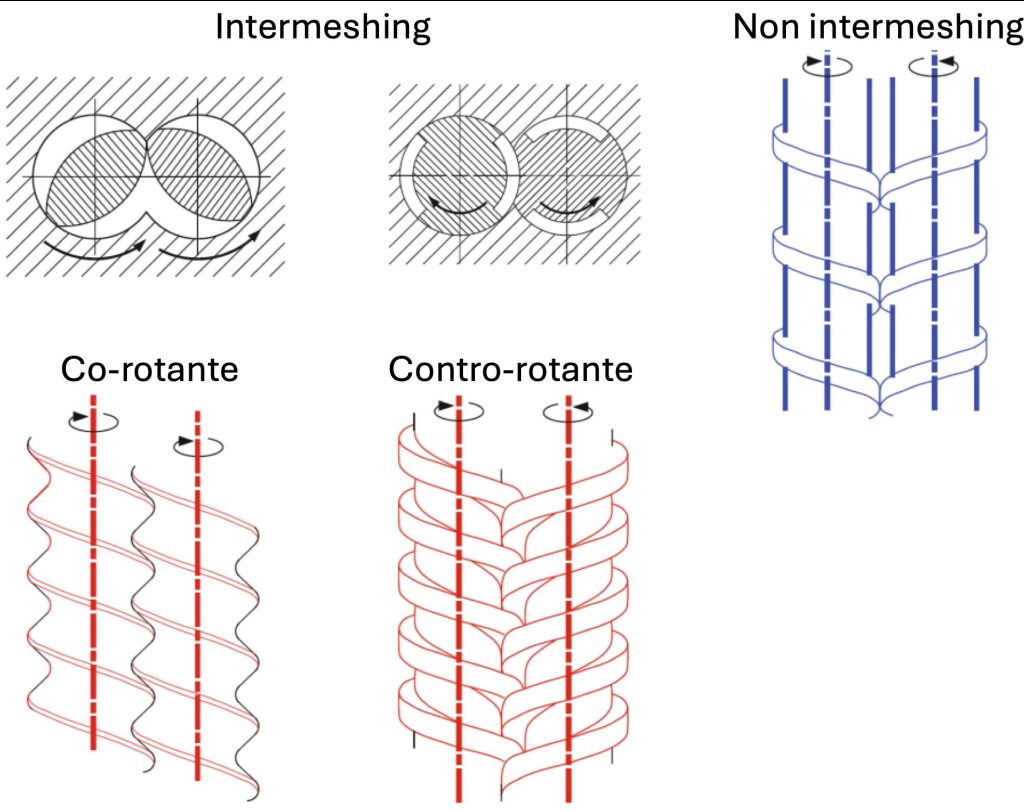

Se il funzionamento dell’estrusore monovite è abbastanza noto nel nostro settore, non possiamo dire altrettanto dell’estrusore bivite. La figura 1 ci aiuta a fare chiarezza, mostrando le tre principali varianti di estrusori bivite: corotante intermeshing, controrotante intermeshing e controrotante non intermeshing. Ognuna di queste configurazioni presenta caratteristiche distintive che influenzano in modo unico il processo di estrusione.

Estrusori bivite intermeshing

Grazie all’azione rotativa di due viti interconnesse, gli estrusori bivite intermeshing offrono funzionalità aggiuntive non ottenibili con gli estrusori monovite. Questi presentano vantaggi significativi, tra cui il trasporto del polimero solido e fuso lungo il canale della vite, una fusione e mescolazione migliorate, l’autopulizia della superficie della vite (se completamente intermeshing la cresta dell’elica di una vite “spazza” la gola del canale dell’altra vite e viceversa), una rapida generazione di pressione lungo il canale e una distribuzione ristretta dei tempi di residenza.

Tuttavia, gli estrusori bivite intermeshing comportano anche alcune limitazioni. Sono più costosi da acquistare e manutenere, hanno una minore capacità di generare pressione a causa della maggiore area del canale combinato delle due viti e dei limiti dimensionali dei cuscinetti reggispinta.

Inoltre, richiedono un dosatore per operare in modalità di “bocca affamata” (cioè con la tramoggia vuota) ad alte velocità della vite, poiché un’alimentazione a “bocca piena” (tramoggia piena) di pellet solidi ad alte velocità può generare pressioni eccessive nelle regioni di intermeshing, causando la separazione delle viti e una grave usura.

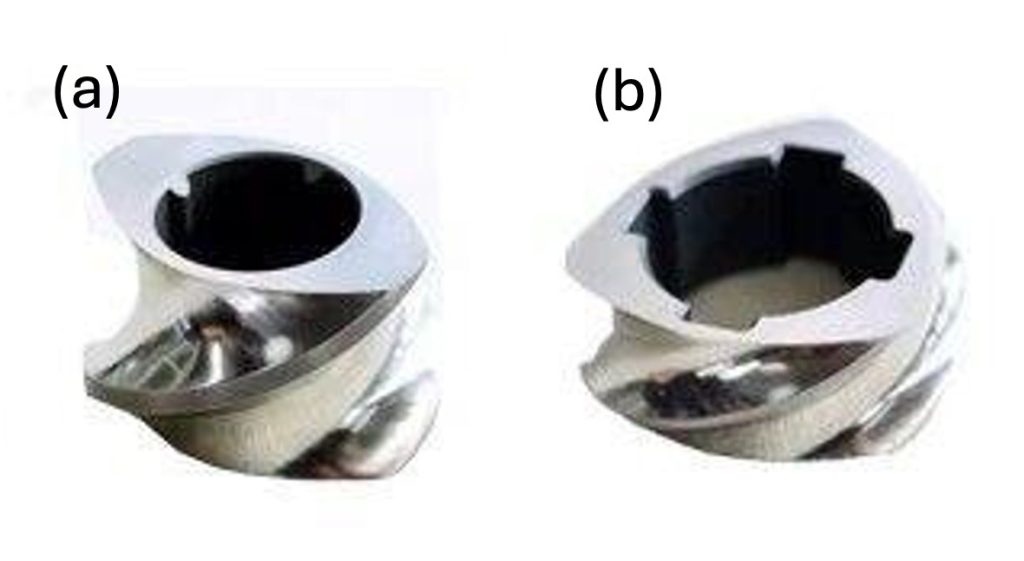

Le viti degli estrusori bivite intermeshing presentano generalmente due, o talvolta tre, filetti paralleli, denominati rispettivamente “design a 2 lobi” o “design a 3 lobi”, come illustrato nella figura 2. Il numero di filetti paralleli o lobi solitamente rimane costante lungo la vite. A parità di diametro, il design a 2 lobi offre un maggiore volume del canale per una portata più elevata, mentre il design a 3 lobi garantisce una migliore capacità di mescolazione.

Estrusori bivite corotanti e controrotanti intermeshing

Gli estrusori bivite corotanti intermeshing con design a 2 lobi rappresentano attualmente la tipologia più diffusa. I sistemi di grandi dimensioni sono ampiamente utilizzati dai produttori di resine per la pellettizzazione e la mescolazione ad altissime velocità di produzione, operando a velocità di rotazione elevate, comprese tra 200 e 600 giri al minuto. Le macchine più piccole trovano impiego in un’ampia varietà di processi a bassa produttività, come il compounding con fibre di vetro e riempitivi, il compounding di tecnopolimeri, il degassaggio e l’estrusione reattiva (con reazioni chimiche).

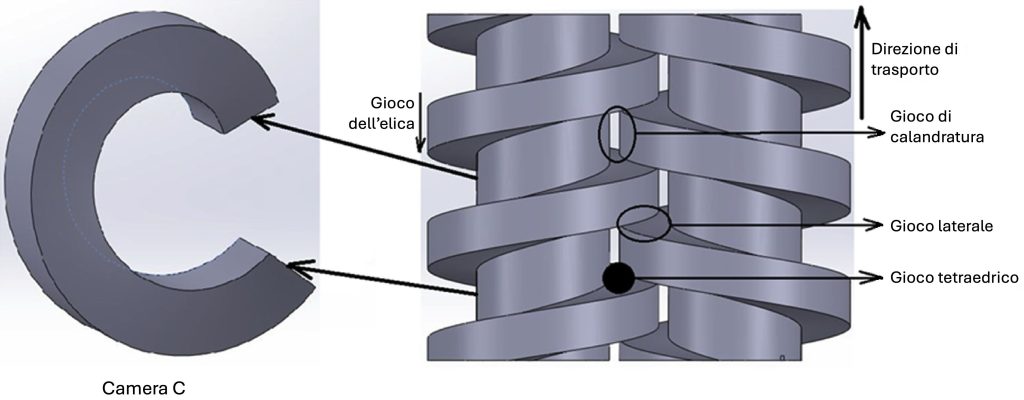

Gli estrusori bivite controrotanti intermeshing offrono una migliore capacità di trasporto rispetto ai corotanti, ma sviluppano pressioni di intermeshing superiori, limitando la velocità massima operativa delle viti. Grazie al profilo più spigoloso dell’elica, le viti dell’estrusore si ingranano formando camere chiuse tra i denti adiacenti delle viti, impedendo così il flusso dell’estruso da una vite all’altra. Queste cavità, denominate convenzionalmente “camere C”, sono illustrate schematicamente nella figura 3 in termini di volume.

Contemporaneamente, con l’aumento della pressione nella direzione del flusso dell’estruso, si verificano riflussi attraverso gli interstizi meccanici. Questo fenomeno di retro-perdita è una conseguenza diretta dell’incremento pressorio lungo l’asse di estrusione. Analogamente agli estrusori monovite, i piccoli estrusori bivite controrotanti intermeshing vengono impiegati per la produzione di profili e tubi, nonché per concentrati di colore e riempitivi, operando a basse velocità di rotazione, inferiori a circa 150 giri al minuto. Un esempio significativo è rappresentato dai profili e tubi rigidi in polivinilcloruro estrusi direttamente da polveri miscelate a secco, utilizzando estrusori bivite conici controrotanti intermeshing.

Estrusori bivite controrotanti non intermeshing

Gli estrusori bivite controrotanti non intermeshing possono essere considerati una via di mezzo tra gli estrusori monovite e quelli bivite intermeshing. A differenza di questi ultimi, non possiedono capacità di autopulizia. Tuttavia, offrono migliori capacità di miscelazione e trasporto rispetto agli estrusori monovite, principalmente grazie all’azione di calandratura nell’area di gioco tra le due viti controrotanti. Vengono spesso impiegati per il degassaggio dei solventi da soluzioni polimeriche concentrate. Le due viti possono essere disposte in configurazione accoppiata come immagine speculare, o in configurazione sfalsata per una migliore miscelazione.

Gli estrusori bivite possono rappresentare la soluzione quando gli estrusori monovite non sono in grado di svolgere le funzioni richieste, come la mescolazione di materiali con viscosità molto diverse, di riempitivi o pigmenti ad alta concentrazione, l’autopulizia della superficie della vite e le reazioni chimiche.

L’estrusore bivite corotante

I meccanismi di estrusione degli estrusori bivite corotanti intermeshing differiscono significativamente da quelli degli estrusori monovite. Mentre in questi ultimi la portata è proporzionale alla superficie del cilindro, poiché il lavoro avviene principalmente su di essa, negli estrusori bivite intermeshing la portata è proporzionale al volume del canale, essendo il lavoro svolto principalmente al suo interno.

Le dimensioni di un estrusore bivite intermeshing sono definite dal diametro esterno delle viti (corrispondente al diametro interno D dei cilindri) e dal loro rapporto lunghezza/diametro (L/D). Il volume del canale, e di conseguenza la portata, aumenta all’aumentare di D, del rapporto L/D, o della profondità del canale. Solitamente, la profondità del canale e il numero di lobi rimangono costanti lungo l’intera lunghezza della vite, mentre la compressione e decompressione dell’area del canale si ottengono variando il passo delle eliche. Per garantire un’ottimale autopulizia e le migliori prestazioni, la forma della sezione assiale della vite deve essere precisa per un accoppiamento stretto. L’azione di intermeshing tra le due viti spinge il polimero lungo il canale della vite, offrendo inoltre migliori capacità di mescolazione e fusione rispetto agli estrusori monovite (figura 4).

Gli estrusori bivite intermeshing generano un’elevata azione di taglio e una notevole forza di separazione nell’area di intermeshing tra le due viti. Questa forza può diventare eccessiva se il canale della vite è pieno di solidi senza lubrificazione da parte del fuso. Per questo motivo, è necessario mantenere i canali della vite parzialmente vuoti sotto la tramoggia fino alla generazione di una certa quantità di fuso lungo i canali.

Applicazioni degli estrusori bivite corotanti intermeshing

Attualmente, gli estrusori bivite corotanti intermeshing rappresentano la principale attrezzatura utilizzata dai produttori di resine. Le macchine di grandi dimensioni sono impiegate per la pellettizzazione e la compoundazione ad altissime portate. Per la pellettizzazione di polietileni termicamente stabili, si raggiungono portate superiori a 50000 kg/h utilizzando macchine di grandi dimensioni (320-380 mm D) che operano a 200-250 giri/min.

Le macchine più piccole sono utilizzate per la mescolazione di plastiche ingegneristiche (tecnopolimeri), concentrati di riempitivi/colori e reazioni chimiche. Le moderne macchine di piccole dimensioni, con diametro inferiore a circa 70 mm, possono operare a velocità molto elevate, fino a circa 1200 giri/min.

L’importanza del profilo vite

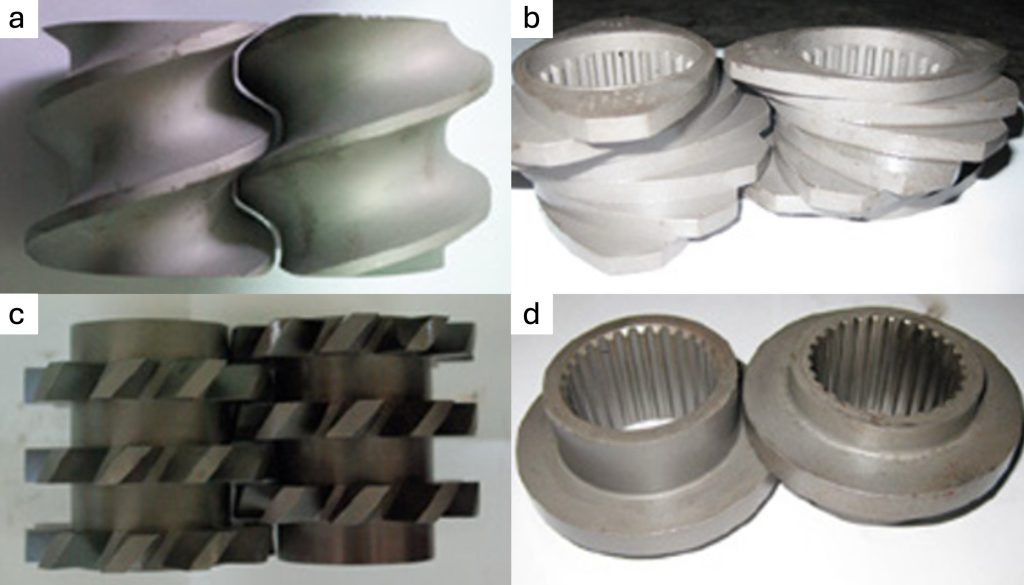

Gli estrusori bivite corotanti intermeshing presentano una progettazione modulare sia per il cilindro che per le viti. Questa caratteristica consente ai trasformatori di riconfigurare i componenti del cilindro e delle viti per adattarsi alle diverse esigenze di lavorazione, in base al tipo di polimero o al processo specifico. Le prestazioni di un estrusore bivite corotante intermeshing dipendono in modo critico dalla configurazione della vite, identificata con il termine “profilo vite”. In un design modulare, la configurazione desiderata si ottiene assemblando vari elementi della vite su un albero centrale, come mostrato in figura 5. Una configurazione ottimale può incrementare significativamente la produttività, migliorare la qualità del prodotto e ridurre i costi energetici e gli scarti di lavorazione.

La figura 6 illustra le quattro principali tipologie di elementi vite per estrusori bivite corotanti modulari e intermeshing. Questi comprendono elementi di trasporto, blocchi di impasto (kneading), elementi di miscelazione e blocchi di tenuta.

Elementi di trasporto e blocchi di impasto

Gli elementi di trasporto, rappresentati nella figura 6a, sono caratterizzati da filettature elicoidali continue e svolgono la funzione di convogliare solidi e fusi lungo la vite. Il polimero in ciascun canale della vite si muove attorno ad essa grazie alla forza di trascinamento, analogamente ai meccanismi di trasporto dei solidi e di flusso per trascinamento negli estrusori monovite. Nella regione di intermeshing, il polimero viene trasferito positivamente da un canale della vite all’altro mediante l’azione di pulizia della filettatura intermeshing. Il percorso del polimero assume una configurazione a “8” attraversando entrambe le viti, come illustrato nella figura 4.

Il blocco di impasto, illustrato nella figura 6b, è composto da molteplici dischi di impasto, ciascuno caratterizzato da una larghezza assiale piatta. La configurazione più comune prevede cinque dischi per blocco. La disposizione sfalsata dei dischi all’interno del blocco consente di ottenere una capacità di pompaggio in avanti, neutra o inversa mediante i lobi. I blocchi di impasto svolgono due funzioni di miscelazione: distributiva, che implica basse sollecitazioni, e dispersiva, che comporta alte sollecitazioni. La fusione del polimero nei blocchi d’impasto è efficace grazie alla funzione di miscelazione dispersiva e agli effetti di compressione/decompressione causati dalla ripetuta compressione del polimero da parte dei dischi ingrananti.

Elementi di miscelazione e di tenuta

Un elemento di miscelazione molto diffuso, dotato di denti a ingranaggio, è illustrato nella figura 6c. Il flusso del materiale fuso viene suddiviso numerose volte dai denti, garantendo un’eccellente miscelazione distributiva. Questi elementi non presentano denti ingrananti corrispondenti sull’altra vite, offrendo così un’ottima miscelazione distributiva senza elevate sollecitazioni dispersive. Non hanno capacità di pompaggio e richiedono un gradiente di pressione per far fluire il materiale fuso.

Gli elementi di tenuta, o anelli a blister (figura 6d) sottopongono l’intero flusso di materiale fuso a un’elevata azione di taglio, garantendo una buona miscelazione dispersiva. Anch’essi non hanno capacità di pompaggio e necessitano di un gradiente di pressione. Vengono spesso impiegati per sigillare la pressione lungo il canale della vite e per ottenere una buona miscelazione dispersiva dell’intero flusso. Un anello a blister con tolleranza stretta può essere utilizzato per omogeneizzare il materiale fuso, ma è importante notare che la caduta di pressione aumenta esponenzialmente al diminuire della tolleranza.

Una configurazione robusta della vite prevede numerosi elementi di impasto con dischi larghi, mentre una configurazione debole presenta meno blocchi di impasto con dischi stretti. Le configurazioni robuste sono adatte per polimeri a bassa viscosità, mentre quelle deboli sono impiegate per polimeri ad alta viscosità. Per polimeri con bassa viscosità e punto di fusione molto elevato, è necessaria una configurazione estremamente robusta.

(Articolo tratto dalla rivista Plastix di giugno 2025)