Comprendere la miscelazione (o mescolazione) è fondamentale per ottimizzare le condizioni di lavorazione e migliorare la qualità del prodotto finale

di Giovanni Lucchetta, Università di Padova

Dopo la scoperta dei principali polimeri (commodity e tecnici) avvenuta tra gli Anni Venti e gli Anni Sessanta del secolo scorso, gli investimenti necessari per sviluppare nuovi polimeri aumentarono significativamente. L’industria delle materie plastiche e gli enti di ricerca si focalizzarono quindi sulla formulazione di miscele contenenti polimeri compatibili (blend), polimeri incompatibili (leghe) o polimeri caricati con additivi, riempitivi o rinforzi (compound). In tutti e tre i casi, l’obiettivo principale era migliorare le proprietà del materiale di partenza, ottenendo un prodotto finale con caratteristiche meccaniche, fisiche, chimiche o estetiche superiori in modo molto più economico rispetto all’alternativa di sviluppare chimicamente nuovi polimeri. A partire dagli Anni Sessanta si è quindi assistito allo sviluppo di numerosi blend, come ad esempio il PC/ABS e il PP/EPDM, per non parlare dei termoplastici caricati o rinforzati con fibre che oggi trovano ampia applicazione in tutti i settori.

Per i termoplastici la miscelazione (o mescolazione) può essere eseguita soltanto dopo aver scaldato i polimeri fino a portarli allo stato fuso, caratterizzato da valori di viscosità talmente elevati da rendere il flusso di miscelazione perfettamente laminare. La qualità finale dei prodotti è strettamente legata all’efficacia della miscelazione, che può avvenire sia in miscelatori dedicati che durante la lavorazione stessa, come nel caso degli estrusori monovite o bivite. Comprendere a fondo questo processo è quindi fondamentale per ottimizzare le condizioni di lavorazione e migliorare la qualità del prodotto finale.

Miscelazione distributiva

Una miscela (o mescola) polimerica, sia essa un blend, una lega o un compound, può essere definita come un complesso di due o più componenti la cui quantità non deve necessariamente rispettare una proporzione specifica. La miscelazione, invece, è un’operazione finalizzata alla riduzione della disuniformità della miscela.

A causa dell’elevata viscosità dei fusi polimerici, la miscelazione non può sfruttare la diffusione molecolare o le turbolenze, come avviene invece con i gas, ma si basa esclusivamente sul moto convettivo, cioè sul flusso di materiale. In altre parole, per miscelare un componente secondario all’interno di una matrice principale, che funge da fase continua, è necessario creare dei flussi che muovano da un punto all’altro le goccioline fluide, i filamenti o gli agglomerati che costituiscono la fase dispersa.

La miscelazione può avvenire in due modi: 1) attraverso l’aumento della superficie di interfaccia tra fase dispersa e matrice, oppure 2) senza incrementare tale interfaccia. Il primo caso è tipico della miscelazione di due fluidi compatibili e aventi viscosità comparabile. Pensiamo ad esempio alla miscelazione di due colori. Come mostra la figura d’apertura di questo articolo, una goccia di color marrone si allunga sotto l’effetto del flusso di taglio provocato dall’azione rotatoria di mescolazione. L’allungamento risulta in un progressivo assottigliamento della strisciolina di colore e nell’aumento della superficie d’interfaccia con la matrice di colore più chiaro, fino a rendere indistinguibili a occhio nudo le due fasi. Questo meccanismo prende il nome di miscelazione distributiva ed è caratteristico dei blend di polimeri compatibili sottoposti a flussi di taglio, come avviene ad esempio nel canale della vite di un estrusore o di una pressa a iniezione.

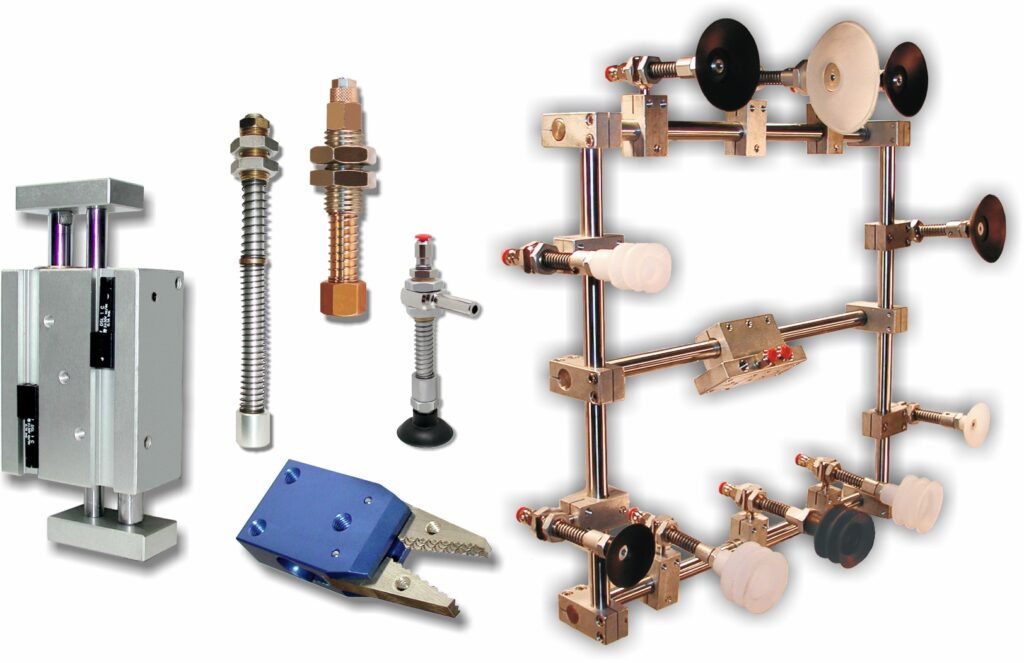

La miscelazione distributiva non disperde il componente secondario in tutto il volume occupato dalla matrice, ma lo concentra nell’intorno della posizione iniziale. Per garantire una dispersione uniforme è quindi necessario introdurre degli elementi che spostino il componente secondario nelle zone che non occupava precedentemente. Per questo motivo, i mixer statici (cioè quelli che non ruotano con la vite) sono caratterizzati da lame e profili progettati per dividere il flusso e spostarlo lungo la sezione di passaggio (vedi figura 1).

La loro geometria è studiata anche per modificare l’orientazione delle striscioline in modo tale da poterle investire meglio con il flusso di taglio. Riorientazioni successive rendono la miscelazione più efficace ed efficiente (figura 2).

Miscelazione dispersiva

Quando invece cerchiamo di miscelare un componente secondario che presenta un’elevata resistenza coesiva, come ad esempio agglomerati di particelle solide (pigmenti o fibre) o gocce di polimero molto più viscoso della matrice, il flusso a taglio non riesce a deformarli. In questo caso la miscelazione è possibile solo se forziamo la matrice a deformarsi in maniera elongazionale (cioè a trazione o compressione) anziché a taglio.

Il flusso elongazionale si può ottenere progettando sezioni di passaggio a geometria convergente o divergente, come quelle mostrate in figura 3. Nel primo caso, la particella secondaria è sottoposta a trazione, perché la matrice che la avvolge accelera man mano che attraversa il tratto convergente (figura 4). Per aiutarci nella comprensione di questo fenomeno possiamo fare riferimento a ciò che accade a un tronco quando viene trascinato dalla corrente di un fiume. L’acqua che lo lambisce lo trascina con una forza che è proporzionale alla velocità della corrente. Quando il fiume attraversa un restringimento, la corrente accelera.

L’estremità del tronco che si trova più a valle sarà quindi lambita da una corrente più veloce e intensa mentre l’estremità a monte sarà ancora soggetta a una corrente lenta e debole. In virtù di questa differenza di velocità e di forze della corrente che lambisce le due estremità, accadono due fenomeni: 1) il tronco si allinea nella direzione della corrente e 2) è sottoposto a una sollecitazione di trazione. Nel caso dell’agglomerato particellare rappresentato in figura 4, la sollecitazione elongazionale esercitata dal polimero fuso è così intensa da provocarne la disgregazione.

La principale differenza tra la miscelazione dispersiva e quella distributiva risiede nel fatto che la prima è caratterizzata da una progressiva riduzione di dimensione degli agglomerati solidi o delle gocce. Questa riduzione di dimensione è particolarmente importante per ottenere le proprietà finali desiderate nel compound.

Pensiamo ad esempio ai pigmenti solidi organici (ad es. nerofumo, carbon black) o inorganici (ad es. biossido di titanio) utilizzati come additivi in polvere nella colorazione della plastica. Se le dimensioni di questi agglomerati non vengono ridotte a sufficienza (generalmente al di sotto dei 5 μm), possono provocare problemi di lucentezza (15 μm < dimensione < 30 μm) o addirittura difetti superficiali (dimensione > 30 μm). Un altro esempio è costituito dalle fibre di vetro che vengono miscelate con la plastica fusa negli estrusori bivite corotanti. Nel passaggio tra una vite e l’altra, il fuso polimerico è sottoposto a tensioni elongazionali che separano le fibre le une dalle altre e le disperdono omogeneamente. Se questo non avvenisse, il compound presenterebbe agglomerati fibrosi separati da zone prive di rinforzo e le sue proprietà meccaniche sarebbero compromesse.

Abbiamo descritto la distribuzione di due polimeri compatibili in un blend e la dispersione degli agglomerati solidi in un compound, ma come si può ottenere la dispersione di due polimeri non compatibili in una lega?

Dispersione e coalescenza delle gocce polimeriche

Se prendessimo due fluidi incompatibili come olio e acqua e li versassimo in una ciotola, otterremmo grandi gocce di olio circondate dall’acqua. Le gocce di un fluido immerso in una matrice incompatibile assumono una forma sferica per ragioni energetiche: tendono a minimizzare il rapporto tra la superficie e il volume. Tuttavia, se applicassimo un flusso di miscelazione potremmo allungare le gocce in un filamento e se il flusso fosse sufficientemente intenso potremmo rompere il filamento in tante gocce più piccole, ottenendone la dispersione. Questo fenomeno accade quanto la tensione superficiale delle gocce è vinta dalle forze idrodinamiche esercitate dal flusso della matrice.

Tali forze idrodinamiche sono tanto più grandi quanto maggiori sono le dimensioni della goccia: un corpo immerso nella corrente ne sente l’effetto trascinante tanto quanto sono maggiori le sue dimensioni. Per questo motivo, le forze idrodinamiche sono in grado di disperdere soltanto gocce grandi. Queste sono ridotte di dimensione più e più volte fino a che non raggiungono una dimensione tale per cui le forze idrodinamiche non riescono più a vincere la tensione superficiale.

Il meccanismo di rottura delle gocce è molto simile a quello degli agglomerati solidi. Questo tipo di miscelazione avviene preferibilmente con i flussi elongazionali (figura 3) caratteristici dei condotti a sezioni convergente.

Un parametro che viene solitamente utilizzato per determinare se una goccia possa essere dispersa è il numero capillare, Ca = τR / σ, dove τ rappresenta le tensioni idrodinamiche indotte dal flusso della matrice, R è il raggio della goccia e σ è la sua tensione superficiale. In altre parole, il numero capillare è il rapporto tra le forze idrodinamiche e la tensione superficiale. La rottura delle gocce avviene fintanto che il numero capillare, diminuendo per effetto della riduzione progressiva del raggio della goccia, non raggiunge un valore critico. Al di sotto di questo valore le gocce non si disperdono ulteriormente.

Nel 1971, Harold P. Grace, un ricercatore di Dupont, presentò alla “Third Engineering Foundation Conference on Mixing” i risultati di una ricerca in cui mostrava sperimentalmente la dipendenza del numero capillare critico dal rapporto delle viscosità dei due polimeri miscelati (figura 5). Questo risultato riveste tutt’oggi una notevole importanza perché ci permette di fare le seguenti considerazioni:

- I flussi elongazionali ottenibili con tratti a sezione convergente sono molto più efficaci dei flussi a taglio: permettono di ridurre le gocce a diametri molto più piccoli. La curva del numero capillare critico per flussi elongazionali è infatti sempre più bassa di quella relativa ai flussi a taglio. In figura 5, la goccia 2 viene sottoposta a un flusso elongazionale e, attraverso rotture successive, raggiunge un diametro molto più piccolo di quello della goccia 1, sottoposta ad un flusso a taglio.

- L’efficacia dispersiva dei flussi a taglio dipende significativamente dal rapporto delle viscosità dei due polimeri. Se la fase secondaria è molto meno viscosa della matrice (????1<< ????2), la dispersione peggiora sensibilmente. Se la fase secondaria presenta una viscosità superiore a 4 volte quella della matrice, non avviene alcuna dispersione.

- L’efficacia dispersiva dei flussi elongazionali è, invece, indipendente dal rapporto delle viscosità dei due polimeri.

Questa superiorità dei flussi elongazionali nell’ottenere elevate performance di miscelazione ci permette di capire perché negli estrusori monovite e in alcune viti di plastificazione per presse a iniezione, le zone di miscelazione facciano un ampio utilizzo di restringimenti. In assenza di mixer dinamici (cioè che ruotano con la vite) come ad esempio il Maddock (figura 6), la classica vite a tre zone ha scarse capacità di miscelazione, soprattutto se viene impiegata per miscelare polimeri con viscosità molto diversa o addirittura cariche solide.

Infine, nella creazione di una miscela polimerica, è essenziale tenere presente che il composto sarà probabilmente sottoposto a una nuova fusione durante i successivi processi di lavorazione o formatura. Un aspetto critico da considerare è che una miscela raffreddata rapidamente e apparentemente omogenea potrebbe separarsi in fasi distinte quando viene riscaldata nuovamente, a causa di un fenomeno noto come coalescenza. Questo renderebbe la miscela praticamente inutilizzabile per scopi industriali. Per ovviare a questo problema, si ricorre all’uso di macromolecole speciali che fungono da agenti compatibilizzanti tra le diverse fasi del materiale. Lo sviluppo della morfologia finale della miscela polimerica è quindi il risultato dell’interazione di questi tre meccanismi principali: la miscelazione distributiva, quella dispersiva e la coalescenza.

(Articolo tratto dalla rivista Plastix di aprile 2025)