Per preservare le proprietà fisiche delle materie plastiche, evitare contaminazioni e garantire un prodotto finito esente da possibili difetti è fondamentale agire all’origine del processo di trasformazione, ovvero garantire un corretto stoccaggio.

La produzione di manufatti in plastica inizia con l’approvvigionamento della materia prima che, a seconda del paese di provenienza e del tipo di materiale, viene stoccata in imballi differenti. Inoltre, alcuni materiali come i tecnopolimeri, utilizzano confezioni particolari quali i sacchi con protezione in alluminio, ma anche sacchi in polietilene da 20-25 kg. Alcuni prodotti che viaggiano in container sono confezionati in big bag, molti altri invece sono contenuti in octabin. Infine, per le quantità più consistenti, vengono impiegate le autobotti da 25 tonnellate e il trasporto su treno.

In tutti i casi è poi necessario rendere possibile uno stoccaggio connesso a sistemi automatici di trasporto, che limiti l’impiego di manodopera per alimentare le macchine trasformatrici. Ogni azienda presenta caratteristiche diverse, produzioni specifiche, sfide legate al settore, alla produzione, alla qualità e al mercato di appartenenza. Ognuna di queste coltiva una tradizione, una specificità, un focus su cui è concentrata.

Contenitori di stoccaggio

Il sacco è la confezione più semplice e standard, ampiamente disponibile sul mercato. Per l’utilizzo sarà necessario svuotare la quantità adatta in un contenitore che consente l’aspirazione da fianco macchina alla tramoggia della macchina trasformatrice, così da fornire continuità della produzione. Disponibili in 10 grandezze, questi contenitori permettono di gestire una quantità di materiale adatto per un’ora, un turno o una giornata, riducendo la manualità a pochi interventi al giorno. Sono disponibili diverse opzioni:

- griglia rompisacco;

- sensori di livello;

- separatore magnetico a stella;

- valvole di aspirazione a più vie.

Dal canto suo, il costruttore Moretto dispone di una serie di contenitori adatti al trattamento di granuli, rimacinati e flakes (scaglie), con applicazioni e caratteristiche adatte anche ai materiali poco scorrevoli.

Stoccaggio indoor

I contenitori di stoccaggio componibili di Moretto, da 400 a 50000 dm3, sono costruiti in acciaio inox e sono adatti per l’installazione indoor, compatti e idonei allo stoccaggio di materiali in granulo. La serie dispone di 24 modelli in versione UNI, monocamera, e 24 modelli in versione Twin, a doppia camera.

Per questi contenitori, è disponibile la griglia rompisacco, che ha lo scopo di agevolare lo svuotamento di sacchi o di big bag.

Dopo lo stoccaggio nel siletto Silbox, il materiale potrà essere collegato a un sistema di trasporto automatico per servire le macchine trasformatrici. In questo caso, sono disponibili diversi optional, fra cui i sensori di livello.

Stoccaggio in-outdoor

Costruiti in acciaio inossidabile e di forma cilindrica, i siletti di stoccaggio sono completi di coperchio amovibile e valvole di aspirazione a una via, con capacità da 1800 a 30000 dm3.

Per questi silos sono disponibili diverse opzioni:

- cono con inclinazione a 60° per materiali poco scorrevoli;

- telaio di sostegno in versione Europa, con parapetti e scala di accesso alla marinara;

- sensori di livello;

- sistema “rompiponte” con valvole di aspirazione pulsata;

- dispositivo di caricamento in spinta.

Trattamento dei big bag

Baggy

Il big bag è un contenitore standard per lo stoccaggio di materiali in granulo non igroscopici, come polietilene e polipropilene.

Progettato e fabbricato da Moretto, Baggy è un sistema di sostegno del big bag che consente lo svuotamento del saccone senza dispersione di materiale.

Costruito con sistema componibile, una volta svuotato il big bag, si smonta facilmente e si impila, con risparmio di spazio.

Svuota Big Bag (SBB)

Per lo svuotamento di big bag da 800-1000 kg e 1500 kg, Moretto dispone del sistema dedicato SBB. Le attività di caricamento possono essere gestite con carrello elevatore, oppure con crane di sollevamento.

Il sistema è dotato di un’ampia vasca di raccolta del granulo, valvola di aspirazione e anello di sicurezza per l’apertura della bocca del big bag. Nella versione per il trattamento dei flakes e/o di materiali rimacinati, è dotato di spintori e protezioni di sicurezza.

Sono disponibili diverse opzioni per questo “svuota big bag”:

- sonda aspirante pulsata;

- fluidificazione forzata;

- rompiponte inferiore per flakes;

- sensori di livello capacitivo e/o vibrato.

Fillbag

È ideale per il riempimento dei big bag nel caso della produzione di pezzi da scarti e/o da rimacinato di bottiglie o flakes, oppure se è necessario stoccare i rimacinati per essere trasportati in altra sede.

Posizionato su pallet, Fillbag sostiene il bag e lo gonfia in attesa di essere riempito.

Opzioni disponibili:

- sistema di pesatura su pallet del contenuto del bag;

- stampante per report e/o etichette peso.

Oktobag

È il sistema studiato da Moretto per lo svuotamento completo dei big bag. Attraverso il movimento ondulatorio dei bracci oscillanti – denominato Wave – il granulo plastico viene portato al centro, dove la sonda filtrante provvederà ad aspirare fino all’ultimo granulo dal fondo del big bag. Questo sistema è valido anche per lo svuotamento degli octabin. Le braccia oscillanti agiscono sul sacco in polietilene di contenimento, posto all’interno dell’octabin.

La macchina viene proposta in tre versioni:

- Blue, con movimento e comando manuale;

- Sky, con braccia programmabili;

- Lux, per applicazioni medicali.

È infine disponibile l’opzione: valvola di segnalazione del big bag vuoto.

Oktomatik

Allo svuotamento degli octabin è dedicato Oktomatik: sistema brevettato, costruito in acciaio e funzionante con la sola energia elettrica.

La produttività della macchina garantisce lo svuotamento di ben 15 octabin per ora, dunque uno ogni 4 minuti. Adatto per produzioni elevate e al trasferimento del granulo su un silo più capace, dove sarà possibile collegare un sistema di trasporto automatico.

Oktomatik permette di svuotare octabin fino a 1500 kg, con materiali igroscopici o polimeri tecnici.

Il sacco interno in polietilene preserva il contenuto da inquinamento ambientale e spargimento di granuli.

Tilter

È il dispositivo dedicato allo svuotamento di gailord oppure di octabin da 500-600 kg (fino a 1000 kg).

Svuotare gailord con un sistema in aspirazione è possibile fino a un certo punto, ovvero finché la sonda aspirante rimane immersa nel granulo.

Dopodiché è utile inclinare il piano di carico affinché il granulo scivoli sull’angolo in basso, così da svuotare completamente il gailord o l’octabin senza l’intervento dell’operatore.

Come prevenire l’errore umano

Durante l’approvvigionamento, può succedere che un operatore, tra le varie cose da fare, possa erroneamente portare alla macchina trasformatrice un contenitore con materiale non corretto. Le cause di questa situazione possono essere molteplici e, dato che i reparti di produzione sono per lo più automatizzati, quando ci si accorge dell’errore può essere troppo tardi. È quindi meglio lavorare d’anticipo ed evitare che si verifichino queste situazioni.

Per questo, Moretto offre Daily Bin: una serie di contenitori costruiti con il coperchio interbloccato. Dotati di un tag RFID che caratterizza il contenitore destinato a un certo tipo di granulo, questo sgancia il coperchio quando un lettore di barcode e/o QR code legge sul sacco lo stesso codice memorizzato sul tag che caratterizza il contenitore Daily Bin. A questo punto, nel contenitore verrà caricato il materiale giusto, eliminando il rischio di errore.

Una serie di contenitori, in una decina di grandezze diverse, permette questo processo controllato. Ma non finisce qui, perché il materiale deve essere poi trasferito alla macchina trasformatrice. Una volta caricato il materiale corretto nel contenitore, questo viene dotato di un tag caratterizzato con “nome e cognome” del materiale. Il lettore di RFID collegato in rete andrà a verificare se il tipo di materiale identificato nel bin corrisponde a quanto stabilito dalla programmazione e, nel caso questo corrisponda, autorizza il trasferimento alla macchina trasformatrice. In questo modo il controllo del processo avviene in maniera automatica, evitando che intervengano imprevisti legati a operazioni banali e lasciando agli operatori più tempo da dedicare ai controlli di qualità.

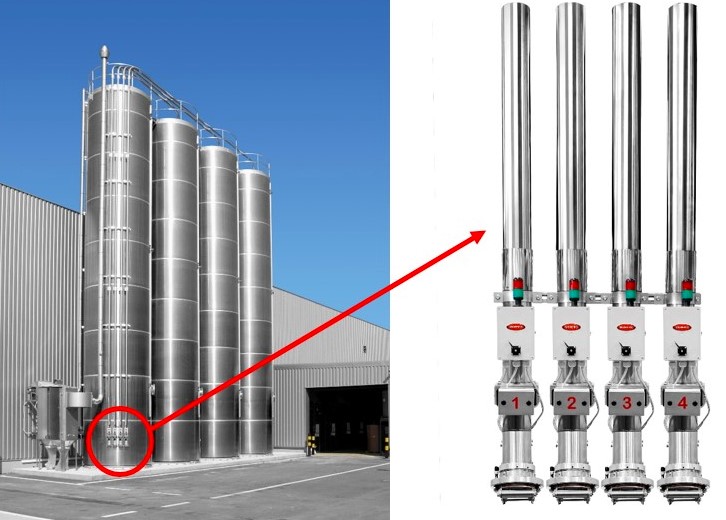

Silcontrol

I grandi consumatori di materiale plastico si riforniscono acquistando lotti di materia prima da 25 tonnellate, che vengono necessariamente consegnati in autobotti su gomma, oppure su rotaia. Naturalmente queste quantità vengono stoccate in silos, che spesso sono numerosi, e non sempre le autobotti arrivano secondo la timeline prevista, con il rischio che al loro arrivo il silo non sia completamente vuoto per stoccare l’intero carico. Infatti, a volte la fornitura risulta solo un “rabbocco” e, in tal caso, è necessario che il contenuto del silo corrisponda al tipo di materiale in consegna.

Il camion si trasferisce in zona silos e un operatore destinato al ricevimento della materia prima va a riceverlo. Sulla bolla di accompagnamento l’ufficio acquisti ha fatto stampare un barcode che identifica il materiale da fornire. L’operatore legge il barcode sul documento di fornitura, Silcontrol si attiva e verifica se il materiale identificato è sostenuto da un ordine di acquisto.

Silcontrol riconosce il silo nel quale andrà caricata la fornitura, in modo da poter svuotare l’intero contenuto dell’autobotte. Il silo prescelto, che ha automaticamente aperto l’imboccatura del tubo di caricamento, attende l’avvenuto collegamento del tubo di carico e procede al trasferimento del contenuto dell’autobotte, evitando il rischio di errore.

Silcontrol è un sistema attivo nella prevenzione dell’errore umano. Esistono realtà con consumi importanti, in cui Silcontrol è una soluzione da tenere in seria considerazione, se non indispensabile.

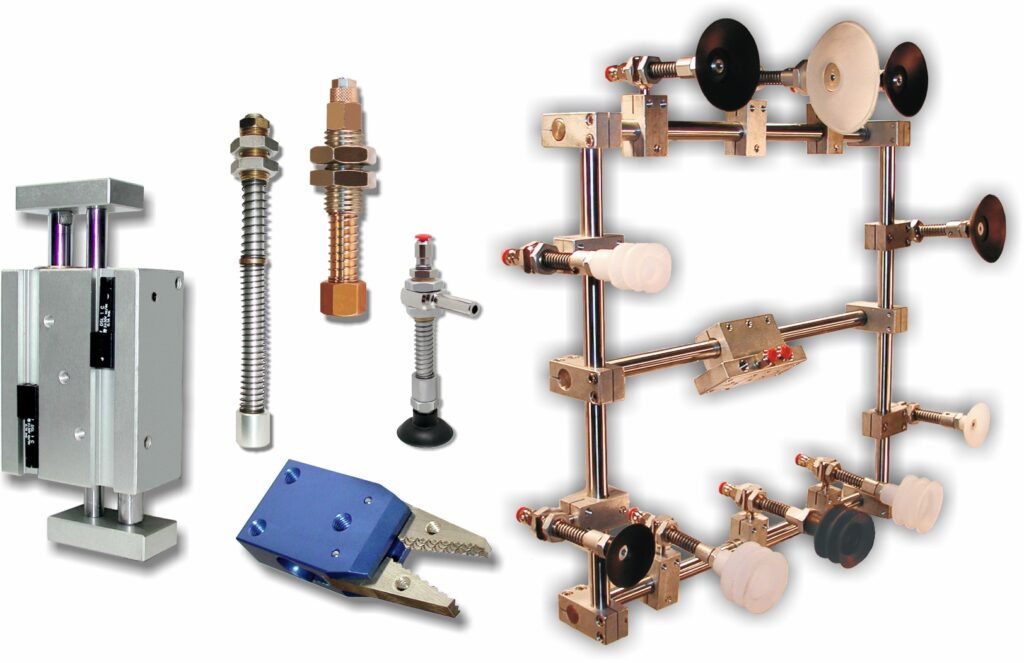

Svuotasacchi SVS

La svuotasacchi SVS 800 è una macchina progettata e costruita per il trattamento dei sacchi contenenti il granulo plastico. Il sistema accetta l’intero pallet da 1000 kg, con gli artigli preleva uno strato di cinque sacchi, li taglia e, dopo uno scuotimento programmabile, raccoglie il granulo caduto e lo rende disponibile per il trasporto in pressione o in depressione verso uno o più silos di stoccaggio.

Il ciclo del sistema è completamente automatico, con una capacità di svuotamento fino a 800 sacchi/ora. L’interfaccia utente è un touch screen da 10 pollici per la gestione di tutti i parametri della macchina. Inoltre, è disponibile un sistema di compressione dei sacchi vuoti. I pallet svuotati vengono a loro volta gestiti e impilati in apposita stazione. Opzioni disponibili:

- rulliera per pallet in svuotamento (fino a cinque);

- gruppo in spinta per il trasferimento nei silos;

- stazione per i pallet vuoti;

- layout personalizzabile in linea, oppure a T;

- macchina conforme alla normativa CE;

- macchina conforme agli standard dell’Industria 4.0;

- Mowis Ready (pronto per l’utilizzo con il sistema di supervisione Mowis di Moretto).

SVS evita sprechi di materiale plastico recuperando il 100% del granulo contenuto nei sacchi di fornitura.

Conclusioni

In questo articolo si è esposta una serie di esempi di applicazione e di controllo legati alla gestione delle materie prime in granuli. Tali esempi sono noti e riguardano le principali operazioni che è possibile eseguire con macchinari dedicati. Lo scopo principale è evitare l’errore umano trasferendo i controlli ai sistemi digitali, che possono aiutare nella gestione quotidiana.

Le attività ripetitive e sequenziali sono adatte ai computer, mentre l’uomo, dotato di visione critica e capacità intuitiva, può dedicarsi ad attività di livello superiore. L’offerta presentata per lo stoccaggio dei materiali plastici in granulo è un’esclusiva dell’azienda Moretto, le cui attività si basano sulle persone, sull’intelligenza e sulla passione.

Conoscenza della materia, competenza e innovazione sono i pilastri che da sempre guidano l’attività aziendale nel perseguire un obiettivo fondamentale: soddisfare le richieste del cliente e superarne le aspettative con tecnologie concepite per creare valore aggiunto e ottimizzare i processi. Si tratta di sistemi unici, performanti e che durano nel tempo, offrendo una soluzione concreta a qualsiasi necessità nella trasformazione delle materie plastiche.