L’arte di fare scelte intelligenti determina l’efficienza di un processo. Presso gli stand del Gruppo Wittmann alla fiera K di Düsseldorf, i visitatori hanno potuto osservare un’ampia gamma di presse a iniezione e relative attrezzature ausiliarie che consentono appunto scelte intelligenti ai fini di risparmi in termini di energia, materiali, spazio e tempo.

di Riccardo Ampollini

“L’industria delle materie plastiche ha bisogno di nuovi impulsi dal mercato e la fiera K è arrivata al momento giusto”, avevano dichiarano Michael Wittmann, presidente di Wittmann Group, e Rainer Weingraber, CEO di Wittmann Battenfeld, durante la conferenza stampa online tenutasi lo scorso 2 ottobre, circa una settimana prima dell’apertura della fiera K di Düsseldorf.

Tuttavia, secondo i due manager sono scarse le aspettative che i miglioramenti tecnologici presentati all’esposizione possano dare un sostanziale impulso all’economia. Il basso livello di investimenti, che caratterizza l’Europa già da diversi anni, si è ora esteso anche ad altri mercati. La “politica dei dazi” statunitense, gli elevati prezzi dell’energia, la trasformazione green dell’UE e il crollo dei consumi in Cina hanno aumentato il clima d’incertezza. Anche nell’automotive si investe poco, ad eccezione di alcuni progetti che riguardano le batterie per i veicoli elettrici. A causa di questa situazione economica, tra gennaio e settembre 2025, le entrate di Wittmann si sono ridotte del 10% rispetto allo stesso periodo del 2024.

“I prossimi mesi rimarranno quindi sfidanti”, ha sottolineato Michael Wittmann. “Ciononostante, si sono intravisti alcuni barlumi di speranza soprattutto in Germania, con un rafforzamento degli investimenti e la “messa a terra” di diversi progetti che erano da tempo in stand-by. Se ciò si trasformerà in una tendenza generale, possiamo aspettarci effetti positivi anche per i mercati dell’Europa orientale”.

Sostenibilità per una maggiore redditività

Nel complesso, il Gruppo Wittmann prevede una ripresa nel medio termine per la regione dell’Europa centrale, sebbene il mercato tedesco delle materie plastiche, e in particolare quello dello stampaggio a iniezione, non recupererà completamente la forza che aveva in precedenza. Tuttavia, come “motore tecnologico”, la Germania rivestirà una grande importanza nel lungo periodo soprattutto nei settori della sostenibilità e dell’economia circolare.

“Un’elevata efficienza energetica e nell’uso dei materiali, un rapporto costi/benefici ben equilibrato e l’attenzione alla sostenibilità rimangono gli obiettivi principali della nostra attività di sviluppo”, ha spiegato Michael Wittmann. I prerequisiti sono che si investa in nuove tecnologie, che la sostenibilità porti anche vantaggi economici e che la posizione competitiva sia rafforzata. Questo si ottiene, ad esempio, con macchine e attrezzature ancora più adatte alle specifiche esigenze dei trasformatori.

“Come fornitore di sistemi, abbiamo il vantaggio di poter abbinare con precisione, fin dall’inizio, i diversi componenti di una cella di produzione. Questo ci permette di sfruttare al meglio il loro potenziale di efficientamento”, ha aggiunto Rainer Weingraber.

Investimenti in stabilimenti a livello globale

Negli ultimi anni, Wittmann ha perseguito i suoi obiettivi di sviluppo investendo costantemente a livello globale, al fine di rafforzare la propria competitività e di proporsi come partner affidabile sul lungo periodo.

In particolare, i suoi investimenti si sono recentemente concentrati sullo stabilimento produttivo di Kunshan, in Cina, dov’è previsto un ampliamento per giungere a una superficie totale di 15000 m², tra uffici e reparto produttivo.

La cerimonia d’inaugurazione si è tenuta il 10 dicembre 2025. Oltre a robot e dispositivi ausiliari, ora anche le presse a iniezione sono infatti prodotte localmente per i mercati asiatici.

Ulteriori investimenti sono stati effettuati in Europa orientale: le filiali di Polonia e Ungheria si sono trasferite in nuovi edifici e i loro centri di formazione sono stati ampliati e modernizzati. In Nord Africa, Wittmann ha risposto alla crescente domanda di tecnologie per lo stampaggio aprendo in settembre una nuova filiale di vendita e assistenza con sede a Casablanca (Marocco) e diretta da Redouane Soukrat.

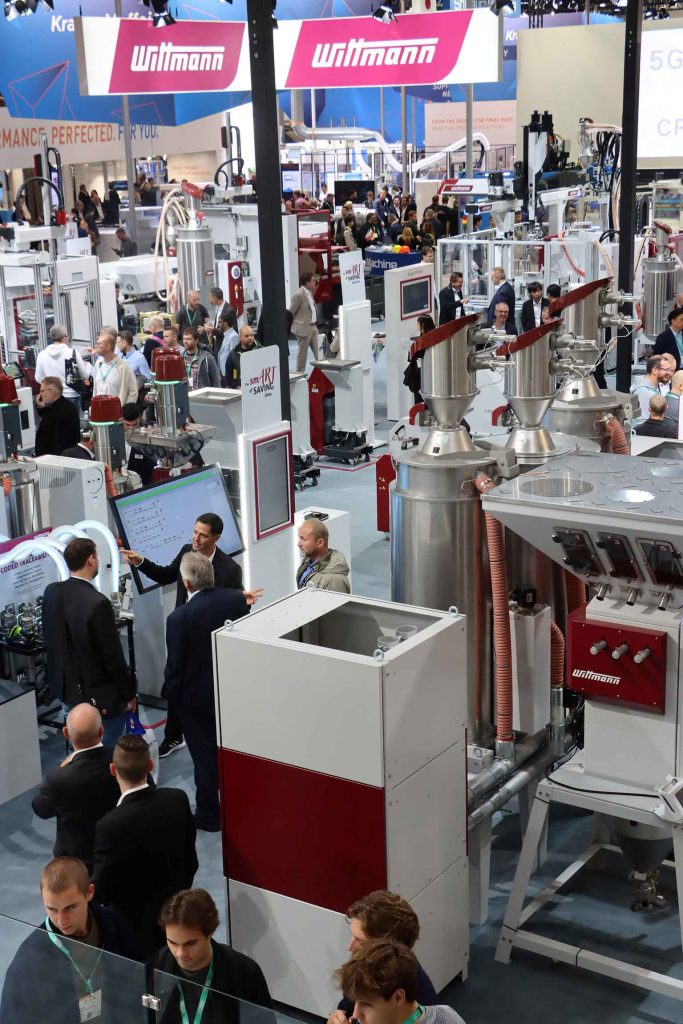

Le soluzioni Wittmann al K di Düsseldorf

All’insegna dello slogan “Smart Choices – Smart Savings”, dall’8 al 15 ottobre, Wittmann ha dimostrato ai visitatori della fiera K 2025 come scelte intelligenti producano risparmi intelligenti, consentendo di salvaguardare risorse preziose… e anche denaro.

Durante la conferenza stampa del 2 ottobre, Michael Wittmann ha descritto gli ultimi sviluppi esposti in fiera nel campo di robot e sistemi ausiliari, quali: robot cartesiano Primus 118 con carico utile fino a 8 kg; termoregolatore Tempro basic 120; granulatori S-Max primus 2 e primus 3; deumidificatore Drymax basic 120; controllo di rete M8 plus, in grado di gestire fino a 320 conveyor e 64 dryer.

Dal canto suo, Rainer Weingraber, ha illustrato le isole di stampaggio e le singole presse a iniezione più innovative presenti a Düsseldorf, descritte di seguito più in dettaglio.

Nuova MacroPower con telaio monoblocco

Al centro della presentazione al K c’era la nuova MacroPower 500/3400, vero “fiore all’occhiello” di Wittmann Battenfeld. Sebbene le presse della serie MacroPower si siano sempre distinte per l’ingombro ridotto, il nuovo modello si è fatto notare per una compattezza ancora maggiore, ottenuta grazie al design completamente nuovo, con telaio monoblocco salvaspazio. Anche l’unità d’iniezione presenta un nuovo design ed è ora pivotante. Queste caratteristiche aiutano gli stampatori a risparmiare una risorsa preziosa: il tempo.

In primo luogo, infatti, il telaio monoblocco facilita l’installazione e la messa a punto della macchina presso lo stabilimento dell’utilizzatore e, in secondo luogo, l’unità d’iniezione pivotante, accessibile sia dal lato anteriore che da quello posteriore della pressa, semplifica notevolmente l’eventuale manutenzione o la sostituzione delle viti di plastificazione.

La nuova MacroPower è inoltre dotata del sistema di controllo Unilog B8X, con componenti che consentono di raggiungere una frequenza di clock interna più elevata e, di conseguenza, tempi di risposta più brevi ai segnali dei sensori. Si garantisce così maggiore riproducibilità dei pezzi pur mantenendo la consueta facilità d’uso e di visualizzazione. La MacroPower con telaio monoblocco è già disponibile nelle taglie da 400 a 600 t.

Il modello presente in fiera stampava una scatola nota come “Haibox”, utilizzando un polipropilene di Borealis e uno stampo a singola cavità fornito dall’azienda austriaca Haidlmair. La pressa era attrezzata con un’unità per IML (In-Mould Labelling) prodotta dalla stessa Wittmann. Le etichette, fornite dall’italiana Viappiani, erano inserite su entrambi i lati lunghi della scatola. Dopo il prelievo dallo stampo, una termocamera scattava una foto (termica) di ogni pezzo stampato e la confrontava con l’immagine salvata e approvata come riferimento del processo.

Le immagini erano poi controllate dal software TD14.0 di SKZ (Germania), che valutava eventuali scostamenti dalle normali differenze di temperatura. Nel caso di valori al di fuori delle tolleranze, veniva inviato un segnale al robot affinché il pezzo interessato venisse separato dagli altri. Solo i pezzi idonei erano posizionati su nastro trasportatore per essere consegnati ai visitatori.

Tecnologia multicomponente by Wittmann

Un’altra pressa della serie MacroPower era predisposta per lo stampaggio multicomponente. Si trattava di una MacroPower Combimould 650/2250H/1330H con tavola rotante di diametro: 1500 mm, che consente di risparmiare spazio in stabilimento non solo per il tipico ingombro ridotto, ma anche grazie a unità d’iniezione orizzontali.

Su questa pressa era prodotto un cesto portabiancheria pieghevole in PP e TPE, utilizzando uno stampo a 1+1 cavità fornito dall’azienda turca ATA Kalip ve Plastik. La macchina era inoltre dotata di un robot Primus 148T di Wittmann, che prelevava i pezzi e li depositava su un nastro trasportatore.

Modello salvaspazio SmartPower Insider

Sempre nel campo del risparmio di spazio, una SmartPower 160/1000 servoidraulica, allestita in versione Insider, mostrava ingombri particolarmente ridotti. Infatti, il robot di prelievo pezzi W918, il nastro trasportatore e le attrezzature ausiliarie per le lavorazioni a monte e a valle erano tutti integrati all’interno dei cancelli della pressa, presentando così l’intero sistema come un’unica unità compatta.

La pressa era inoltre equipaggiata con un’unità d’iniezione completamente elettrica, per combinare i vantaggi della SmartPower servoidraulica, in termini di flessibilità e ampio spazio per lo stampo, con quelli della EcoPower “all electric” a livello di regolazione dinamica, per una ripetibilità ottimale da stampata a stampata. Il nuovo regolatore di flusso Wittmann WFC plus, con controllo Net8, faceva parte di questo sistema complesso.

Le funzionalità della SmartPower 160 Insider sono state dimostrate in fiera con la produzione di tappi in PP per aerosol spray, mediante uno stampo a 8 cavità fornito da HTW (Austria).

Nuova pressa EcoPrimus: quando l’efficienza incontra l’economicità

Il secondo “fiore all’occhiello” di Wittmann Battenfeld esposto alla fiera K era la nuova pressa a iniezione EcoPrimus: un modello standardizzato della serie EcoPower, completamente elettrico e in cui efficienza ed economicità si combinano in modo ideale. Già disponibile con forza di chiusura di 1000 kN, rappresenta un’ottima risposta alle attuali esigenze del mercato, dominato da applicazioni che richiedono solo pochi optional, ed è dotata del sistema di controllo d’ultima generazione Unilog B8X.

Su una EcoPrimus 100/525 erano stampati tappi per applicazioni medicali, utilizzando uno stampo a 24 impronte con dispositivo di svitamento fornito sempre da HTW. I pezzi erano prelevati e depositati su nastro da un robot Wittmann W918, quindi passati a una macchina per sacchetti tubolari di Ravizza Packaging (Italia) e da questa confezionati.

Stampaggio di silicone liquido

L’uso efficiente dell’energia è stato illustrato da una EcoPower 110/350 adattata per la lavorazione di silicone liquido (LSR, Liquid Silicone Rubber). Con tale macchina era stampato l’alloggiamento di una pompa per liquidi sigillanti, realizzato appunto in LSR con uno stampo a due cavità fornito dall’austriaca Elmet.

In questo caso è stata usata anche la speciale pompa dosatrice Elmet TOP 5100, progettata per la massima stabilità di processo e la massima economicità nella produzione su larga scala con LSR. I pezzi erano estratti dallo stampo e depositati su nastro sempre grazie a un robot W918.

Microstampaggio con stampo realizzato tramite manifattura additiva

Un’altra applicazione di grande impatto coinvolgeva la pressa “all electric” MicroPower, appositamente progettata per lo stampaggio di micropezzi, chenon è solo compatta ed efficiente dal punto di vista energetico, ma aiuta pure a far risparmiare materiale.

Il suo design esclusivo consente di arrivare con il pistone d’iniezione fino alla linea di giunzione dello stampo, riducendo al minimo il “cuscino d’iniezione” del fuso.

La conseguente eliminazione della materozza non fa solo risparmiare materiale, ma permette anche un controllo preciso del pezzo stampato, poiché la trasmissione della pressione avviene tramite un percorso di flusso estremamente breve all’interno del “gate” (punto d’iniezione). Ciò migliora sia la ripetibilità che la stabilità del processo.

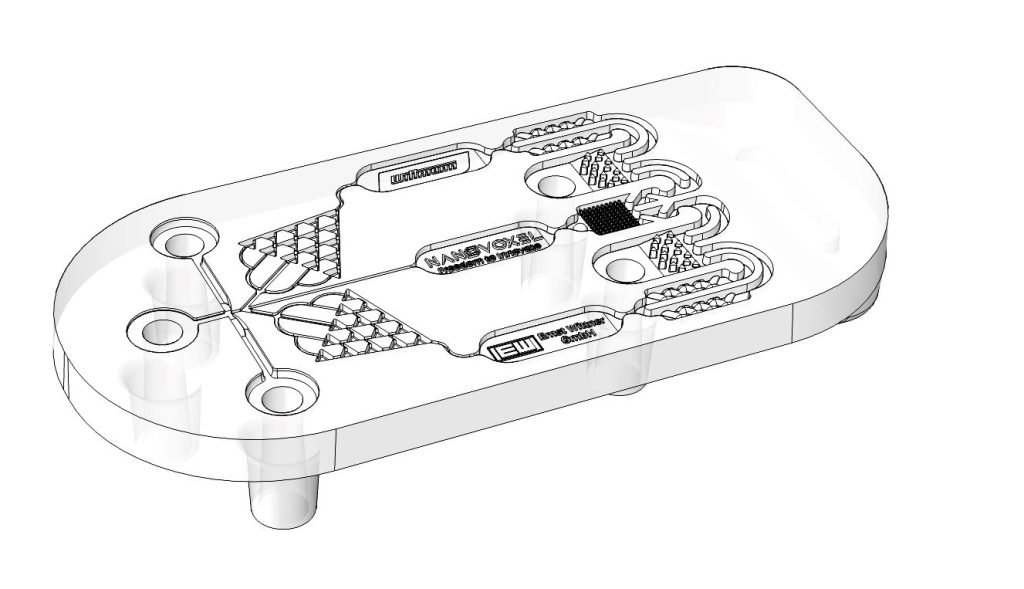

Presso lo stand Wittmann, una MicroPower 15/10 equipaggiata con il nuovo robot W9VS2, appositamente progettato per questa pressa, stampava un cosiddetto “lab-on-a-chip” in PP trasparente.

La produzione avveniva grazie a inserti stampati in 3D per stampi a due cavità (forniti dall’austriaca NanoVoxel), integrati in una base stampo dell’azienda Ernst Wittner (Austria). Il pezzo stampato, con dimensioni di 18x8x3 mm, presentava strutture che misuravano solo 0,04×0,04×0,1 mm, con raggi d’angolo ridotti fino a un minimo di 0,005 mm.

Stampaggio verticale altamente automatizzato

Per ultima, ma non meno importante, Wittmann Battenfeld ha esposto nel proprio stand una pressa verticale della serie VPower. Quest’ultima si distingue per il telaio a due colonne, che offre un’accessibilità ottimale grazie appunto all’eliminazione della terza colonna centrale. Un’altra caratteristica interessante è la sua elevata velocità, che consente di risparmiare tempo durante il processo produttivo.

Durante la fiera K, una pressa VPower 160/525 R 1600 produceva un componente strutturale in NFPP (materiale a base di fibre naturali) nell’ambito di un progetto congiunto promosso dalle aziende Leonhard Kurz, Frimo Innovative Technologies, Polyvlies e Wittmann Battenfeld.

Il mat in fibre naturali, precedentemente abbinato a una pellicola decorativa, veniva prelevato dalla stazione d’alimentazione mediante un robot Wittmann, inserito nella pressa e quindi sovrastampato con un profilo di contorno. Successivamente, era rimosso dal robot e capovolto in una stazione separata. Infine, il robot trasportava il pezzo alla stazione di stampa, dove era stampato un codice QR contenente ulteriori informazioni sull’applicazione e sui partner del progetto. Presso la stazione di controllo qualità, la precisione dimensionale del sovrastampaggio veniva verificata tramite telecamera, prima che l’articolo finito venisse depositato su un nastro per il trasporto fuori dall’isola di lavoro.

Sistemi di controllo e MES

Oltre a poter osservare da vicino le macchine fin qui menzionate, i visitatori hanno trovato informazioni dettagliate sul programma MES TEMI+ e sul software di gestione dell’energia iMAGOxt presso una postazione dedicata, dove hanno potuto ricevere anche consigli specifici da parte del personale di Wittmann Digital (Italia) su come risparmiare energia e tagliare i costi nelle proprie aziende.

È stato inoltre mostrato l’utilizzo dell’intelligenza artificiale nell’assistenza agli operatori con il sistema AIM4Help, che si basa sulla conoscenza acquisita tramite domande tecniche e risoluzione dei problemi (troubleshooting). AIM4Help è disponibile come supporto di primo livello tramite un portale web e offre ampie possibilità d’assistenza nel caso di problematiche relative al funzionamento e alla configurazione delle apparecchiature Wittmann, compresa l’analisi degli errori.

Stampaggio di un cono gelato in materiale commestibile

I temi guida del K di quest’anno, “Green – Smart – Responsible”, si riflettevano sull’intera gamma di prodotti Wittmann, ma in particolare su due macchine esposte presso il forum “The Power of Plastics” dell’associazione VDMA, nell’area esterna situata tra i padiglioni 15 e 16. La prima, una pressa servoidraulica SmartPower 350/1670 ad alta efficienza energetica, stampava coni gelato con un materiale d’origine vegetale sviluppato dall’innovativa società Wafflerie (Emirati Arabi Uniti), rimossi dallo stampo a 4 cavità di Precupa (Germania) grazie a un robot Primus 128.

Il materiale di Wafflerie non è solo compostabile, ma anche completamente commestibile, sicuro sia per gli animali che per gli esseri umani. Si espande quando iniettato nello stampo riscaldato, formando una struttura porosa simile a quella di un waffle e, in linea di principio, simile anche a quella del polistirene espanso, caratterizzata anch’essa da eccellente capacità d’isolamento, leggerezza e texture gradevole.

Rispetto al cono tradizionale, la versione stampata a iniezione offre una qualità più costante, una maggiore resistenza meccanica e una più lunga “vita in scaffale” (data di scadenza prolungata).

“Vasi selvatici” stampati con “plastica selvatica”… grazie all’energia solare

La seconda macchina esposta al forum era una EcoPower 180/750+ DC Insider, completamente elettrica e alimentata da corrente continua, in grado di far risparmiare sui costi energetici mediante l’uso diretto di energia solare o il suo facile immagazzinamento tramite batterie convenzionali. La pressa funzionava indipendentemente dalla rete d’alimentazione elettrica dell’ente fiera grazie appunto a un’unità per l’accumulo di energia solare.

Attrezzata con un robot WX142 DC, produceva un vaso “wild pot” realizzato al 100% in materiale riciclato post consumo (PCR): la cosiddetta “wild plastic”, raccolta congiuntamente dall’azienda tedesca Wildplastic® e dai suoi partner in Senegal. Come ha ben spiegato Weingraber durante la conferenza stampa, il tutto avviene nell’ambito del progetto STOP (“Stop waste, go circular”), cofinanziato dalle aziende Borealis e Systemiq e volto a implementare i sistemi per una gestione sostenibile dei rifiuti in varie parti del mondo. Il PCR (polipropilene) era stampato con tecnologia Cellmould per l’espansione microcellulare, grazie alla quale si risparmiano materiale ed energia, con una contestuale riduzione del peso del pezzo. Inoltre, si ottiene un’attraente effetto marmorizzato, che offre ai designer di prodotto nuove possibilità creative.

In questa applicazione è stata utilizzata anche la tecnologia TagTec, che conferisce a ogni “vaso selvatico” un proprio DNA. Infatti, alcuni marcatori normalmente invisibili all’occhio umano (denominati TagTec identity batch) sono mescolati al materiale e resi poi visibili tramite una speciale fonte di luce. Dopodiché viene scattata e salvata un’immagine di riferimento. Tramite un codice QR, è successivamente possibile recuperare informazioni sull’origine del materiale, sul processo di fabbricazione, sui dati di produzione e così via.

L’applicazione nello stand del partner Momentive

Presso lo stand di Momentive al K 2025 era esposta una pressa a iniezione SmartPower 120/350 in configurazione LIM (Liquid Injection Moulding), utilizzata per produrre pezzi in silicone liquido a due componenti.

La pressa produceva un disco da frisbee utilizzando uno stampo a cavità singola, con valvola d’otturazione a 4 vie e regolazione elettrica degli ugelli ACH Servoshot 2G, messa a punto dall’azienda austriaca ACH Solution.

In questa applicazione, una preforma in Ultramid B3S di Basf veniva sovrastampata con Siloprene LSR 2740 di Momentive.

(Articolo tratto dalla rivista Plastix di novembre 2025)