Le poliammidi rinforzate con fibre lunghe offrono grandi vantaggi nelle applicazioni in sostituzione del metallo. Soprattutto per la produzione di parti strutturali con caratteristiche tecniche molto critiche

Le materie plastiche, ormai da anni, hanno dimostrato le loro potenzialità della sostituzione dei metalli, e oggi la ricerca e sviluppo si è spostata verso applicazioni sempre più critiche, come la realizzazione di componenti strutturali capaci di resistere a carichi più elevati, che garantiscano la funzionalità per tempi più lunghi e siano al tempo stesso più ecologici. In questo tipo di applicazioni i polimeri termoplastici rinforzati con fibre lunghe mostrano un rapporto ottimale tra la rigidezza e il peso, permettendo di superare i test più severi definiti nei capitolati di prova e offrendo una riduzione di peso significativa a costi competitivi. Tali caratteristiche ne hanno favorito la diffusione, tanto che i consumi dei prodotti più nobili a matrice poliammidica attualmente stanno crescendo di circa il 10% annuo, cioè ben sette punti percentuali in più rispetto ai tecnopolimeri tradizionali.

I termoplastici con fibre lunghe

Nella produzione di pezzi tecnici come polimeri di base vengono impiegate poliammidi (PA), poliuretani termoplastici (TPU), polibutilentereftalati (PBT) e poliftalamidi (PPA), mentre per quelle meno critiche si preferisce il polipropilene (PP), essenzialmente per la maggiore economicità della materia prima, con notevole sacrificio delle proprietà quali urto, rigidezza a temperature elevate, creep e fatica. I rinforzi di uso corrente sono essenzialmente fibre di vetro e di carbonio, mentre per applicazioni più critiche vengono utilizzati utilizzare fibre aramidiche e di acciaio. Se stampati correttamente, i polimeri termoplastici con fibre lunghe (LFRT) ottenuti tramite la tecnologia della pultrusione permettono di ottenere, nel manufatto stampato, una lunghezza delle fibre anche 10 volte superiore ai tradizionali polimeri con fibra corta.

Il processo di pultrusione

Il termine pultrusione deriva dall’inglese “pull + extrusion” che può essere tradotto in “trazione per estrusione”. Conosciuta già negli anni 50 del secolo scorso, questa tecnologia (figura 1) è stata sviluppata per la produzione di profilati polimerici rinforzati e successivamente utilizzata per produrre polimeri termoplastici caricati con fibre lunghe.

Nel processo di produzione di questi ultimi, le fibre di rinforzo, disposte all’inizio della linea su bobine, vengono fatte passare attraverso una testa di estrusione dove avviene il contatto con il polimero. La materia plastica viene alimentata tramite un estrusore, generalmente disposto perpendicolarmente alla testa stessa, mentre le fibre continue impregnate con il polimero escono dai fori a valle della testa. Impostando la velocità del traino situato a valle, si definisce anche la velocità del processo. La corretta progettazione della testa di estrusione e il settaggio dei parametri di processo sono fondamentali per garantire una buona impregnazione tra la fibra e il polimero. Quest’ultimo fattore è essenziale per garantire una buona qualità del prodotto finito.

All’uscita della testa, il prodotto pultruso (che consiste in un rinforzo continuo impregnato di polimero) viene raffreddato e successivamente tagliato in granuli di lunghezza variabile da 7 a 12 millimetri. È facile intuire come la lunghezza delle fibre, per questa tecnologia, corrisponda alla lunghezza del granulo. Per ottenere un polimero rinforzato con fibre lunghe di qualità eccellente è essenziale sia una conoscenza approfondita del processo di pultrusione, sia la corretta formulazione della resina di base che può essere specifica per questa tecnologia.

Differenza tra fibre corte e lunghe

Come già accennato, nei granuli ottenuti attraverso il processo di pultrusione le fibre di rinforzo hanno una lunghezza di 10 o 12 millimetri, mentre nei tecnopolimeri tradizionali rinforzati con fibre di vetro corte la lunghezza media delle fibre disperse nei granuli è di circa 1 millimetro. Dal punto di vista morfologico, i granuli ottenuti per pultrusione appaiono più lunghi di quelli tradizionali. Le dimensioni del granulo, tuttavia, non sono un indice sufficiente a garantire le proprietà del manufatto stampato: ciò che più conta è la verifica dell’effettiva lunghezza della fibra proprio nel pezzo. Importanti proprietà come la resistenza all’urto e al creep dipendono infatti da questo parametro.

È possibile notare la differenza morfologica tra i materiali standard e quelli a fibra lunga anche su alcuni pezzi stampati: la figura 2, per esempio, illustra la vista al microscopio di due provini stampati con questi due differenti tipi di materiale.

Se stampato in condizioni corrette, il polimero a fibre lunghe presenta una lunghezza media delle fibre di vetro da 3 a 10 volte superiore rispetto ai polimeri standard con uguale contenuto di carica. La presenza delle fibre lunghe permette la formazione, nel manufatto stampato a iniezione, di una struttura “autoportante” che rimane tale anche dopo aver posizionato il pezzo in una muffola e fuso il polimero. La figura 3 mostra un pezzo prima e dopo questo processo: si osservi come le fibre di vetro lunghe mantengano una forma “tipo scheletro” ben definita. È proprio grazie a questa struttura che i materiali a fibre lunghe presentano quelle caratteristiche distintive di resistenza meccanica, termica, a fatica e al creep.

Il processo di trasformazione

I polimeri rinforzati con fibre di vetro lunghe possono essere stampati mediante macchine a iniezione tradizionali, ma è necessario valutare attentamente i parametri di trasformazione, così come nel disegno dello stampo è importante la scelta dei canali di alimentazione e della soglia di iniezione. In fase di stampaggio a iniezione, per massimizzare i valori delle proprietà meccaniche è necessario seguire alcuni criteri importanti:

• per evitare un’eccessiva frantumazione delle fibre, i valori degli sforzi di taglio che agiscono sul polimero dovrebbero essere i più bassi possibile; di conseguenza i valori di rotazione della vite, la velocità di iniezione e la contropressione dovranno essere minimizzati;

• l’impiego di polimero di base a bassa viscosità può essere di aiuto, perché permette un riempimento dello stampo più agevole con minore sollecitazione di taglio sul polimero;

• per evitare sforzi di taglio eccessivi durante lo stampaggio si consiglia l’uso di ugelli aperti di diametro minimo di 4 millimetri;

• nello stampo, evitare canali di alimentazione e sezioni troppo sottili: la soglia di iniezione dovrebbe essere superiore a 3 millimetri. Quando possibile evitare iniezioni tramite capillari.

Per il resto seguire tutte le buone norme relative al corretto stampaggio valide anche per i materiali tradizionali.

Proprietà a confronto

I polimeri rinforzati con fibre di vetro lunghe possono rappresentare una valida alternativa quando non è possibile ottenere le proprietà richieste con i polimeri tradizionali. Dal confronto di pezzi realizzati con uno stesso polimero rinforzato con il medesimo tipo e quantità di carica, emerge che, rispetto alle fibre corte, le fibre lunghe offrono i seguenti vantaggi:

• resistenza all’urto anche a basse temperature;

• resistenza al creep;

• resistenza alla fatica;

• proprietà di resistenza meccanica e modulo a temperature elevate;

• minore tendenza all’imbarcamento a seguito di stampaggio a iniezione grazie a una minore anisotropia. La minore anisotropia si riscontra anche nelle proprietà meccaniche.

Un quadro riassuntivo delle differenze tra i materiali caricati con fibre di vetro corte e lunghe è illustrato nella figura 4.

Valutando la differenza delle prestazioni offerte da i polimeri a fibra lunga e i materiali metallici, si osserva che i polimeri presentano:

• proprietà meccaniche comparabili e spesso più elevate. Alla minore rigidezza si pone rimedio tramite l’utilizzo di nervature di rinforzo opportunamente dislocate;

• minore peso;

• maggiore resistenza alla corrosione;

• coefficienti di espansione termica paragonabili;

• maggiore produttività grazie cicli di stampaggio veloce ed eliminazione delle post lavorazioni;

• maggiore libertà di design: forme più complesse, integrazione di più funzioni in un unico componente.

L’analisi delle caratteristiche

Entriamo ora nel dettaglio delle proprietà sopra elencate attraverso un confronto quantitativo delle caratteristiche dei polimeri a fibra lunga sia con quelle dei polimeri a fibre corte, sia con quelle delle leghe metalliche. I dati presentati si riferiscono a misure effettuate presso Radici Plastics impiegando poliammidi rinforzate con fibre di vetro lunghe, recentemente lanciate sul mercato con il marchio Radistrong®. Le proprietà delle leghe metalliche utilizzate nel confronto provengono da dati di letteratura.

Dalle figure 5 e 6 emerge che il Radistrong A LGF50W (una PA66 caricata con il 50% di fibre di vetro lunghe) mostra valori di resistenza alla trazione superiori a quelli di una poliammide 66 rinforzata con il 50% di fibre di vetro corte (PA66-GF5O) soprattutto a temperature elevate. Per quanto riguarda il modulo a trazione, si nota come i valori a 23 °C siano pressoché equivalenti; tuttavia le poliammidi con fibre di vetro lunghe sono più rigide a temperature elevate. Il raffronto delle curve sforzo-deformazione a 150 °C (figura 7) tra gli stessi materiali evidenzia un aumento del 20% nella resistenza a rottura a trazione con una deformazione leggermente inferiore a favore della versione con fibre lunghe.

Confrontando i valori di resistenza all’urto Charpy con intaglio e i valori dell’energia assorbita nell’urto multiassiale (figura 8) si comprende il notevole contributo che i materiali con fibre lunghe possono offrire nella progettazione di pezzi sottoposti a urti elevati. Infatti, i valori misurati su due diversi gradi di poliammide 66 rinforzata con fibre lunghe sono circa il doppio rispetto a quelli di polimeri equivalenti con fibre di vetro corte.

La densità delle poliammidi con fibre di vetro lunghe risulta decisamente più bassa di quella delle leghe metalliche di zinco e alluminio, anche nei casi in cui al polimero vengono aggiunti quantità elevate di fibre (figura 9). Questo vantaggio risulta particolarmente interessante nel perseguire obiettivi di riduzione del peso, soprattutto nella produzione di componenti installati sui veicoli, dove il consumo di carburante e l’emissione di anidride carbonica sono correlati al peso.

Confrontando le caratteristiche dei polimeri rinforzati con fibre lunghe e con quelle delle leghe metalliche (figure 10 e 11) si osserva una resistenza all’urto Charpy senza intaglio inferiore a temperatura ambiente, ma superiore a -30 °C. La resistenza a rottura a trazione è del tutto comparabile. Si noti come rapportando i valori riportati nei grafici al peso specifico dei materiali il bilancio sia decisamente favorevole ai polimeri con fibre di vetro lunghe.

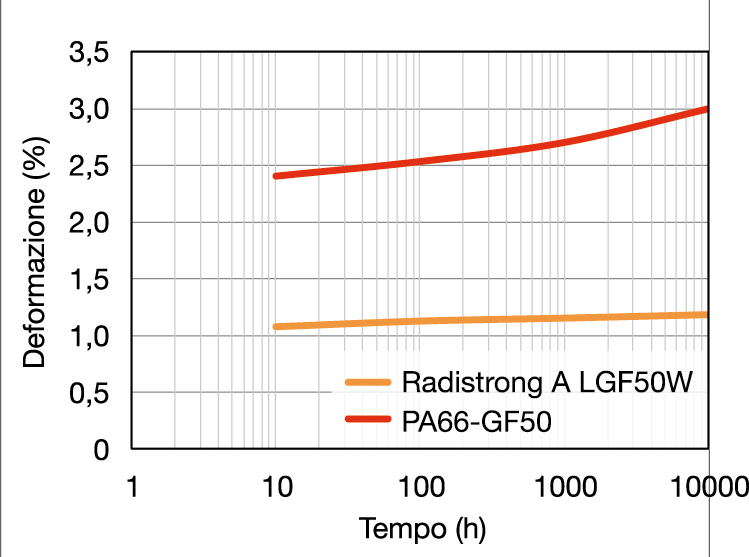

Nella progettazione di elementi strutturali non si può prescindere dalle prove di lunga durata. Anche per il creep e per la resistenza a fatica (figure 12 e 13) le fibre lunghe mostrano valori decisamente più favorevoli.

In particolare, nelle prove di fatica alla flessione i Radistrong rinforzati con il 50% e con il 60% di fibre di vetro lunghe mostrano un limite tra 60 e 70 MPa dopo 7 milioni di cicli, mentre per le leghe metalliche tali valori si assestano tra 30 e 50 MPa (figura 14). I polimeri a fibra di vetro lunga sono quindi particolarmente adatti per componenti sottoposti a carici ciclici e decisamente più performanti delle leghe leggere.

Una valida alternativa

I polimeri rinforzati con fibre lunghe rappresentano una valida alternativa nei casi in cui si ritiene difficile la sostituzione del metallo con i polimeri a fibre corte. Come abbiamo visto, le proprietà superiori di resistenza all’urto, al creep, alla fatica e la maggior stabilità dimensionale possono rappresentare fattori decisivi nella scelta di questa famiglia di materiali. Da non dimenticare anche la possibilità di proporre soluzioni su misura, sia considerando basi speciali (per esempio PA6.10 e PA6.12 per diminuire l’igroscopicità e aumentare la resistenza chimica, PA resistente a temperature elevate per applicazioni anche superiori a 200 °C in contatto con aria), sia considerando rinforzi come fibre di carbonio (elevatissime proprietà meccaniche accanto a leggerezza) o fibre di acciaio.

Questi materiali hanno già trovato applicazione in diversi settori industriali. In campo automobilistico, per esempio, sono stati impiegati per la produzione di componenti sottocofano (corpi pompa, carter motore…) capaci di garantire stabilità dimensionale eccellente, resistenza all’urto e alle vibrazioni superiore, resistenza chimica e buon aspetto superficiale. Oltre ai requisiti tecnici richiesti, questi materiali si sono dimostrati una soluzione economicamente interessante per produzioni su larga scala.