Nel mondo della nautica, la stampa 3D riveste un ruolo sempre più importante per la produzione rapida di parti custom leggere e resistenti, dalle eccellenti proprietà estetiche e funzionali. Tuttavia, non è semplice possedere le adeguate competenze operative richieste dal comparto per affrontare una produzione in additivo. Ed è qui che entra in gioco una realtà come MadeInAdd.

“Quanto più sono complessi gli elementi da realizzare tanto più il risultato arriva da un’interazione virtuosa fra piattaforma e consulenza specializzata”, esordisce Federica Schieppati, senior customer development specialist di MadeInAdd, specializzata in stampa 3D per il settore nautico.

I materiali più qualificati per la stampa 3D di componenti nautiche

Nel settore nautico c’è un ampio utilizzo di sistemi di additive manufacturing. Tra le tecnologie di stampa 3D a filamento, si va dai tradizionali sistemi FDM (fino a un metro cubo) ai large format LFAM (fino a 6×6 metri), adatti anche per produzioni su larga scala. I materiali di stampa 3D per la nautica sono diversi a seconda della tecnologia di riferimento, ma in generale l’ASA – polimero amorfo appartenente alla famiglia delle stireniche – è uno dei materiali migliori perché già di per sé resistente ai raggi UV.

Molto utilizzati per le loro caratteristiche di resistenza meccanica sono anche: l’ABS CF (ABS rinforzato con fibre di carbonio), l’rPP (polipropilene da riciclo chimico), il Dahltram CF (composito termoplastico, rinforzato con fibre di carbonio) e di nuovo l’ABS, ma questa volta caricato con fibre di vetro (ABS GF).

Le tecnologie di stampa 3D e post processing per la produzione nautica

Tra i sistemi di produzione additiva più adatti alle esigenze del comparto nautico vi sono anche la sinterizzazione laser selettiva (SLS) e la multi jet fusion (MJF). In entrambi i casi si tratta di sistemi che fondono polveri di poliammidi, quali PA12 o PA11 (di derivazione naturale), spesso combinate con fibre di vetro o fibre di carbonio.

A queste tecnologie di stampa 3D può essere associato un processo di vapour smoothing: uno speciale trattamento chimico-termico che rende la parte stampata liscia e impermeabile, andando a sigillare i pori creati dalla sinterizzazione della polvere. Il vapour smoothing non può essere effettuato su parti large scale, ma solo su parti di dimensioni ridotte, prodotte con i sistemi SLS e MJF.

Per i grandi formati si effettua invece uno specifico trattamento di impermeabilizzazione con apposite vernici e resine. Fra le parti sottoposte a trattamento superficiale, troviamo ad esempio le cover di copertura dei display di plancia: ogni cantiere richiede una produzione differente, sia per estetica che per funzionalità, e la cover subisce quindi un trattamento di finitura personalizzato a seconda della specifica esigenza.

Un altro sistema di finitura particolarmente apprezzato dai cantieri navali che si affidano a MadeInAdd è il sanding: una sabbiatura volta a rendere più liscia la superficie del pezzo stampato in FDM, andando a eliminare la stratificazione visibile dei filamenti. “Una volta effettuato il processo di sabbiatura, andiamo ad applicare strati di gel coat o di stucco e terminiamo con la verniciatura, che può essere bianca o customizzata con il RAL richiesto”, spiegaFederica Schieppati.

Casi applicativi reali: la stampa 3D di componenti nautiche

Anche per la nautica, i casi d’applicazione della stampa 3D sono potenzialmente infiniti poiché non esiste un limite geometrico vero e proprio. “Il progettista è libero di esprimere le proprie idee rispetto alle necessità di costruire in un certo modo, ad esempio, un T-top o una console di guida, una griglia di presa d’aria, o una componente che va in murata. Noi di MadeInAdd verifichiamo che la parte sia stampabile secondo le caratteristiche espresse, oppure proponiamo un’alternativa ottimizzata in ottica additive”, prosegue Schieppati.

L’ottimizzazione è un passaggio cruciale, poiché bisogna sempre tener conto delle dinamiche del processo di stampa, già in fase di progettazione. Sistemi come l’FDM ad esempio, lavorano con ugelli il cui moto è soggetto a forza di gravità ed è quindi necessario, in casi particolari, saper prevedere l’uso di materiali di supporto per arrivare a ottenere forme complesse, oppure riprogettare il pezzo affinché sia ottenibile secondo le caratteristiche di funzionalità, estetica e resistenza necessarie. Anche in casi come questi, la competenza ingegneristica di MadeInAdd offre consulenze mirate, per ottimizzare la produzione a partire da uno studio preventivo, arrivando a intervenire con un re-design qualora questo sia utile al miglioramento del risultato finale.

Griglia monolitica stampata in 3D per imbarcazioni di lusso

Fra le applicazioni di successo che MadeInAdd può vantare, nell’ambito della stampa 3D per la nautica, c’è una particolare griglia di presa d’aria installata nello specchio di poppa su una flotta di imbarcazioni di lusso.

Il cantiere navale aveva in questo caso già provato a realizzare in autonomia l’elemento, sfruttando un sistema di stampa 3D MJF. Questo aveva consentito di realizzare due sezioni, poi giuntate, che non andavano bene però né dal punto di vista estetico, né dal punto di vista pratico, poiché si staccavano una volta sottoposte alle sollecitazioni cui è esposta costantemente una barca.

Lo staff tecnico MadeInAdd, specializzato in ingegneria, refitting e stampa 3D per diversi settori fra cui il mondo nautico, ha proposto la ristampa del componente in modalità monolitica, utilizzando ASA e sistemi di stampa 3D FDM per il grande formato. Questo ha consentito di stampare la griglia in un unico processo, evitando l’assemblaggio che ne avrebbe compromesso funzionalità ed estetica.

La griglia è stata successivamente carteggiata, stuccata e verniciata con un’apposita tintura nera richiesta dal cantiere e prodotta come componente end-use in più copie.

Cupola per hammam stampata in 3D per una nave da crociera

Per la realizzazione di una cupola per hammam, da installare su una nave da crociera, MadeInAdd ha studiato una particolare conformazione che consentisse la produzione in più parti, trasportabili e assemblabili direttamente a bordo. La produzione ha previsto l’uso di sistemi di stampa 3D FDM, il successivo trattamento gel coating e – una volta installate in nave e assemblate – la verniciatura di tutte le parti nel rispetto delle richieste cromatiche volute dall’armatore.

Colonne per ponte esterno stampate in 3D

Per la realizzazione di una serie di colonne per il ponte esterno di una nave, alte dal pavimento al soffitto e dotate di anelli sovrapposti a colori alternati, MadeInAdd ha scelto di procedere con un processo di stampa 3D multicolore. Il processo di stampa additiva ha consentito di ottenere gli elementi in sole due parti, contrariamente alle lavorazioni precedenti che richiedevano la costruzione di ogni singolo anello e della struttura portante, rendendo più rapida sia la produzione che l’installazione e riducendo notevolmente i costi di sviluppo.

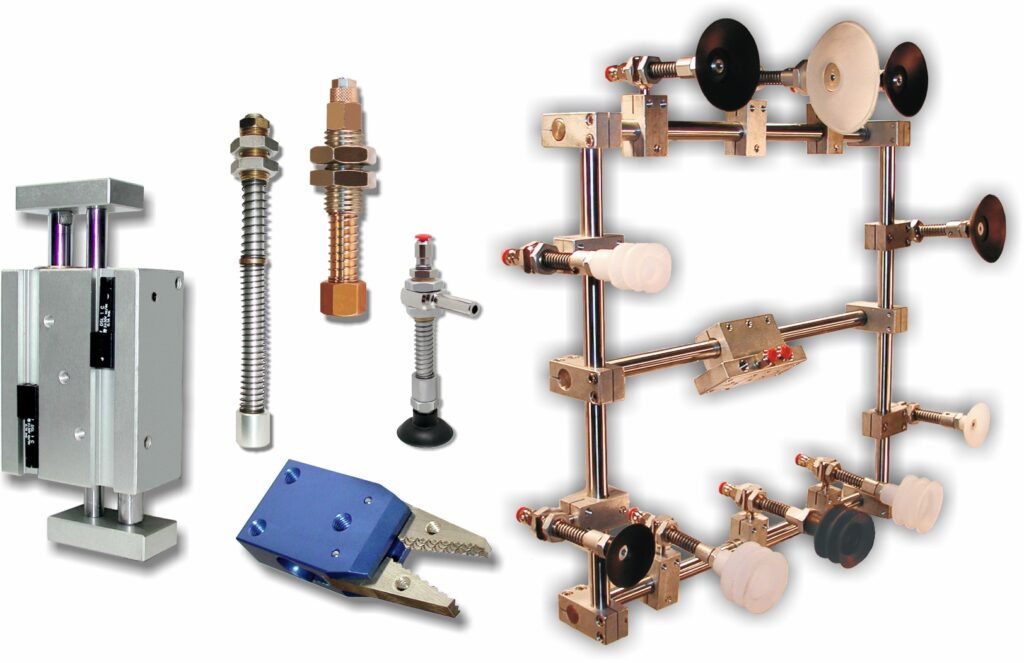

Parti di ricambio per motore marino stampate in 3D

Per un’azienda leader del settore, MadeInAdd ha realizzato diverse parti di ricambio per un motore marino, utilizzando alluminio ALSI 10mg e sistemi di stampa 3D DMLS. Le parti stampate consistono in componenti strutturali montate direttamente all’interno del motore, che non sarebbe stato possibile ottenere con lavorazioni tradizionali, data la complessità geometrica delle forme. Anche in questo caso dunque, la stampa 3D ha consentito un processo produttivo agile e perfettamente rispondente a complesse e specifiche esigenze per la navigazione.

Come avviene il processo di produzione additiva per la nautica con MadeInAdd?

La piattaforma digitale è un importante asso nella manica e, in particolare proprio per il settore nautico, costituisce spesso un entry level per la produzione in 3D delle parti più semplici. A mano a mano che le richieste diventano più specifiche e complesse, aumenta l’interazione fra il dipartimento tecnico ingegneristico di MadeInAdd e il cliente, partendo sempre dall’analisi del disegno 2D o del modello 3D della parte da realizzare.

Mentre affidandosi alla sola piattaforma digitale è possibile caricare il proprio file (modello 3D, file 2D, o immagine campione) e ottenere un preventivo immediato delle operazioni più semplici, interagendo direttamente con gli ingegneri di MadeInAdd i cantieri navali e le aziende possono beneficiare di una consulenza specialistica, funzionale a massimizzare la resa di produzioni che richiedono interventi e personalizzazioni importanti.

Scegliendo un supporto consulenziale, il cliente fornisce a MadeInAdd un file di partenza, sulla base del quale lo staff tecnico compie una prima analisi di fattibilità. Sulla base di questa, si stabilisce l’effettivo potenziale di realizzazione in stampa 3D, con quali tecnologie e con quali materiali, si definisce se è necessario o meno un processo ibrido con intervento di CNC (tornitura e/o fresatura) e si applica eventualmente un refitting al progetto, affinché questo sia effettivamente ottenibile e con il migliore risultato possibile.

Una volta confermate le caratteristiche di estetica e di funzionalità e validato il progetto, la parte viene stampata in 3D, sottoposta a trattamento di finitura e consegnata al cliente in tempi rapidi, pronta a essere montata sull’imbarcazione.

Conclusioni

“La piattaforma digitale consente un primo accesso ai servizi di stampa 3D e alla preventivazione immediata online, tuttavia operazioni più complesse come re-design e trattamenti di finitura, sono discussi con il cliente fino a trovare insieme la soluzione migliore per il raggiungimento dell’obiettivo”, conclude Federica Schieppati.

In conclusione, è possibile affermare che oggi il potenziale della stampa 3D per la produzione e la riparazione di imbarcazioni e componenti navali è più che mai confermato. Sulla base di questo MadeInAdd rafforza costantemente la propria offerta, con soluzioni produttive adeguate e un approccio consulenziale specifico, volto a rendere sempre più scalabile, sostenibile e accessibile la produzione additiva per imbarcazioni, arredi e componenti da navigazione.