Grazie alle sue stampanti 3D EXT 1270 Titan Pellet e ProX® SLS 6100, la società 3D Systems supporta Lindar Corporation, realtà specializzata nella termoformatura a servizio completo, nell’accelerare lo sviluppo dei prodotti e l’innovazione negli stampi.

Le tecnologie additive di 3D Systems hanno infatti consentito a Lindar di ridurre drasticamente i tempi di consegna, aumentare la flessibilità produttiva e aprire nuove opportunità di business in diversi settori.

Termoformatura più rapida e flessibile

Lindar opera in una vasta gamma di settori, tra cui alimentare, agricolo, sanitario, sportivo e ricreativo, giardinaggio e costruzioni, offrendo soluzioni su misura di termoformatura. L’azienda ha integrato i sistemi di produzione additiva di 3D Systems per restare all’avanguardia e ottimizzare la realizzazione di stampi, utensili e attrezzature di prototipazione.

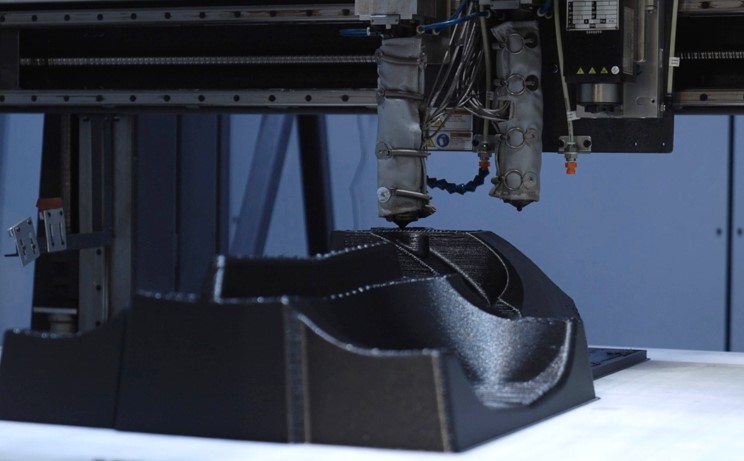

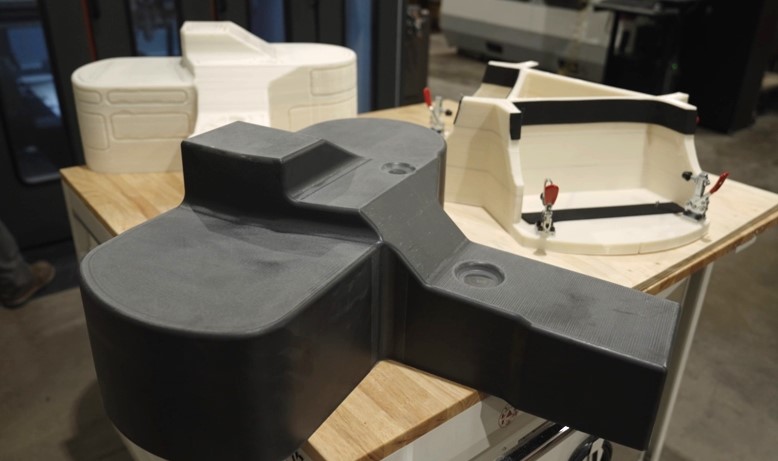

Più in dettaglio, Lindar ha installato la stampante 3D EXT 1270 Titan Pellet di 3D Systems che, grazie al grande volume di stampa, all’estrusione a pellet e alla camera riscaldata, permette di realizzare stampi di grandi dimensioni in una frazione di tempo e costo rispetto ai metodi tradizionali. Con questa stampante l’azienda produce stampi sovradimensionati e li porta poi a misura con lavorazioni CNC, ottenendo un risultato finale più rapido ed economico.

“Adesso possiamo offrire un prezzo pari a un terzo rispetto a prima: non usiamo più la costosa scheda Ren e non dobbiamo lavorare tutti i lati. Possiamo stampare lo stampo sovradimensionato e rifinire solo il pezzo finale. La stampa 3D ci fornisce già le superfici posteriori pronte, riducendo l’asportazione di materiale”, spiega Chuck Grant, responsabile Design & Innovation presso Lindar Corporation.

Accelerare i tempi di sviluppo

Prima dell’introduzione della manifattura additiva, la realizzazione di stampi tradizionali in alluminio richiedeva da 8 a 12 settimane.

Con EXT 1270 Titan Pellet e ProX® SLS 6100, Lindar è oggi in grado di produrre utensili di prototipazione in appena 1-2 settimane, ottenendo una riduzione dell’80% dei tempi di consegna.

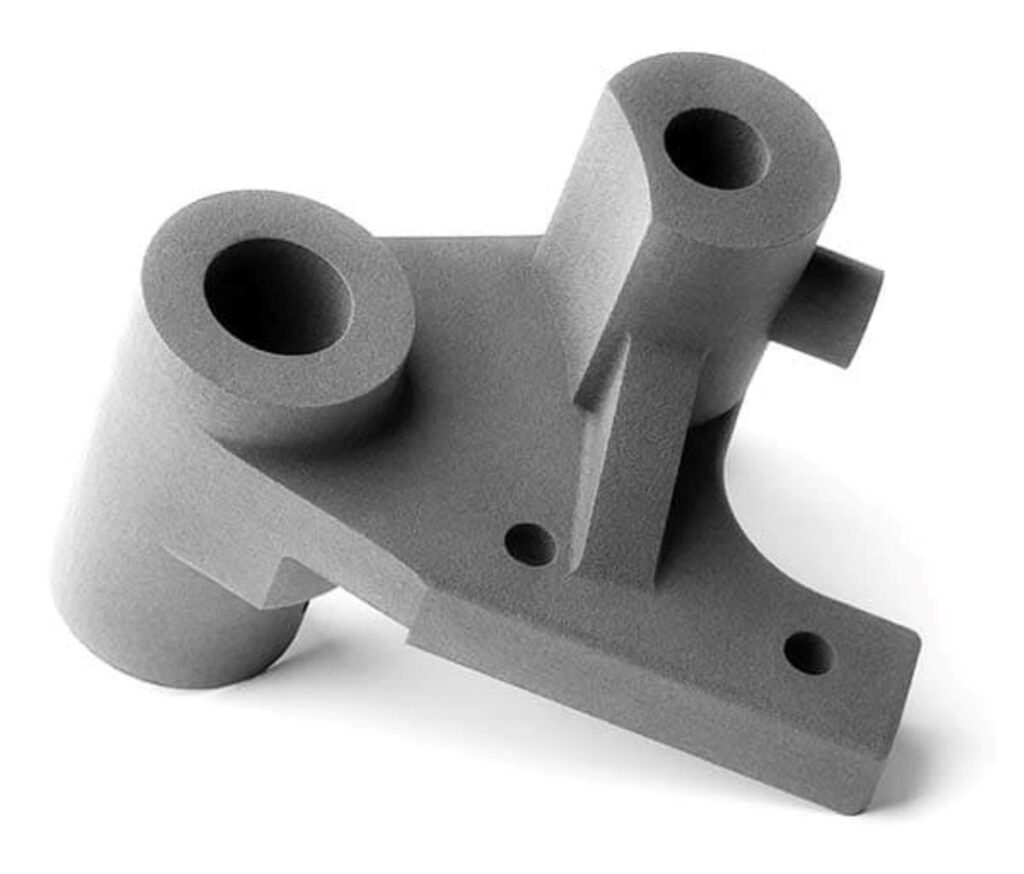

Il sistema SLS 6100 consente la creazione di stampi di precisione a parete sottile per termoformatura, mentre EXT 1270 supporta la produzione di attrezzature e stampi di grandi dimensioni.

“Questa agilità ci ha permesso di acquisire nuovi clienti che apprezzano la possibilità di ricevere prototipi termoformati in scala reale in tempi brevissimi”, aggiunge Grant.

Soluzioni complete end-to-end

Grazie alla tecnologia di 3D Systems, Lindar ha ampliato le proprie capacità offrendo soluzioni complete di prototipazione e tooling 3D.

“Ora possiamo offrire ai clienti una soluzione completa, dall’idea iniziale alla produzione: possiamo prendere il loro design, o crearne uno ex novo, realizzare ed eseguire rapidamente stampi prototipali e parti, oltre a portare tutto in produzione”, conclude Chuck Grant. La manifattura additiva è oggi parte integrante della strategia d’innovazione di Lindar, consentendo riduzione dei costi, tempi di sviluppo più brevi e una maggiore competitività sul mercato.