Migliorare la circolarità della plastica affiancando il riciclo chimico a quello meccanico. Proposito necessario per raggiungere il target di rigenerazione della plastica fissato dall’UE al 55% entro il 2030. E in Versalis lo sanno molto bene, tanto da sviluppare la tecnologia Hoop®, capace di gestire una vasta gamma di polimeri trasformandoli in feedstock da utilizzare nella produzione di nuovi prodotti sintetici. Ne parliamo con Nicola Fiorotto, responsabile ricerca e sviluppo di Versalis.

di Nadia Anzani

1%, questa all’incirca è la fetta di polimeri portata a seconda vita in tutto il mondo con il riciclo chimico, contro l’8,7% di quella riciclata meccanicamente. Una quota ancora limitata, dunque, ma destinata a crescere sempre più nel prossimo futuro. Obiettivo: aumentare e migliorare la circolarità delle materie plastiche.

Lo conferma anche il rapporto di IDTechEx dal titolo: Chemical Recycling and Dissolution of Plastics 2024-2034: Technologies, Players, Markets, Forecasts, in base al quale il mercato delle tecnologie legate al riciclo chimico è destinato a crescere del 35,1% all’anno nel prossimo decennio. Del resto «Stiamo parlando di una delle frontiere più importanti e promettenti per affrontare il problema delle plastiche non riciclabili attraverso i metodi tradizionali di riciclo meccanico. Mentre quest’ultimo si basa su materiali omogenei, relativamente più puliti e di facile selezione, il riciclo chimico offre la possibilità di trattare anche plastiche eterogenee, contaminate, multistrato o miste, non ulteriormente separabili tra loro», spiega Nicola Fiorotto, responsabile ricerca e sviluppo di Versalis, società chimica di Eni impegnata in un percorso di trasformazione verso una maggiore sostenibilità.

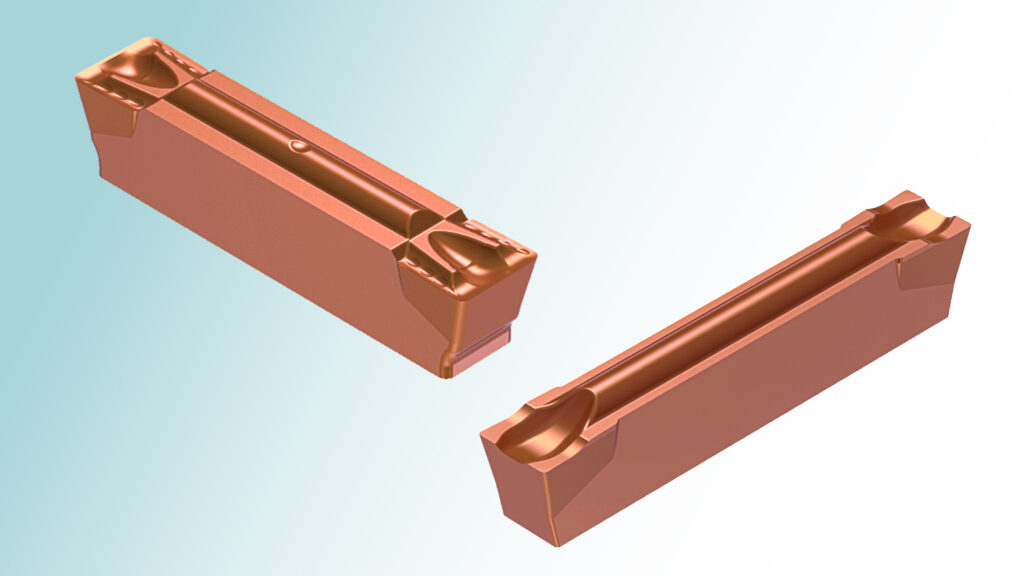

«Queste tipologie sono spesso quelle più difficili da gestire e rappresentano una sfida nella transizione verso un’economia circolare. La tecnologia Hoop®, sviluppata da Versalis con la collaborazione di partner industriali e accademici, è stata pensata proprio per risolvere questa criticità: grazie a un processo avanzato riesce a gestire una vasta gamma di polimeri, inclusi quelli che presentano additivi, pigmenti, cariche o strutture complesse, trasformandoli in un feedstock che può essere utilizzato nella produzione di nuovi prodotti chimici o polimeri».

Quali sono le tecniche di riciclo chimico più diffuse e quali quelle più efficaci?

Il panorama delle tecniche di riciclo chimico è vasto e diversificato, con soluzioni che si adattano a diversi tipi di materiali ed esigenze di mercato. La depolimerizzazione, per esempio, è particolarmente efficace nel trattamento di polimeri come polistirene, PMMA, PET, poliammidi e poliuretani, riuscendo a riportare le molecole ai loro monomeri di base, pronti per essere utilizzati nuovamente nei processi produttivi. Tuttavia, questa tecnica è meno adatta alle plastiche miste e contaminate, che sono invece il target privilegiato della pirolisi.

La pirolisi è oggi la tecnologia più versatile: consente di decomporre le plastiche eterogenee a temperature elevate, producendo un olio che può essere riutilizzato nella filiera chimica esistente in alimentazione a steam cracking e quindi per la produzione di nuovi polimeri identici a quelli vergini, o altre nuove materie prime chimiche.

Un’altra tecnica è la gassificazione, che trasforma i rifiuti plastici in syngas (una miscela di idrogeno e monossido di carbonio), potenzialmente utile per la produzione di nuovi composti chimici. Mentre ogni tecnica presenta vantaggi e limiti specifici, la pirolisi si distingue per la capacità di trattare materiali complessi e non riciclabili meccanicamente, rappresentando una soluzione chiave nel panorama attuale.

Ad oggi, quali sono i limiti del riciclo chimico?

Vi sono problematiche tecniche la cui soluzione è peculiare per le varie tecnologie. Una delle principali deriva dalla variabilità della materia prima: le plastiche miste hanno composizioni molto diverse, spesso imprevedibili, che rendono difficoltoso il controllo di processo e la qualità del prodotto finale. La pirolisi, processo centrale nella tecnologia Hoop®, richiede il trasferimento di calore a temperature medio-elevate, e la natura isolante e viscosa della plastica fusa complica queste operazioni. Questo si traduce in sfide nella scalabilità industriale e nella gestione energetica degli impianti. In aggiunta, la costanza qualitativa dell’olio di pirolisi e la necessità o meno di ulteriori trattamenti per renderlo idoneo alle successive applicazioni avanzate può costituire un limite significativo.

Un’altra tipologia di ostacolo riguarda l’incertezza del quadro normativo. Il testo legislativo di riferimento è l’atteso Atto di Esecuzione della Direttiva sulle Plastiche Monouso (SUPD), che definirà la modalità di calcolo, verifica e rendicontazione del contenuto di plastica riciclata nelle bottiglie. Il testo sarà un precedente legislativo importante per definire metodologie di calcolo simili anche in altri settori industriali strategici (packaging, automotive, edilizia ecc.).

La Commissione europea ha finalizzato una proposta che riconosce il valore delle tecnologie che producono un olio da riciclo destinato alla produzione di plastiche, abilitando un modello reale di economia circolare. La consultazione pubblica su questa proposta si è conclusa lo scorso 19 agosto e, secondo l’iter legislativo, seguirà la votazione da parte degli Stati Membri. È un testo significativo, in quanto, così come presentato in fase di consultazione pubblica, riconoscerebbe la tecnologia del riciclo chimico attraverso la catena di custodia del bilanciamento di massa (Mass Balance).

L’attesa di un preciso quadro legislativo è un fattore di oggettiva incertezza che limita gli investimenti e rallenta l’implementazione su larga scala di queste tecnologie. Tuttavia, con l’evoluzione delle normative, il supporto della ricerca e il continuo miglioramento delle soluzioni tecniche, il riciclo chimico può diventare uno degli strumenti fondamentali della sostenibilità industriale, concorrendo in maniera significativa al raggiungimento degli ambiziosi target di riciclo della plastica stabiliti a livello europeo (55% entro il 2030).

Cosa fare per superare questi ostacoli?

Affrontare queste sfide richiede un approccio multidisciplinare e integrato. In Versalis abbiamo adottato una strategia che combina innovazione scientifica, collaborazioni industriali e sinergie con il mondo accademico. Una delle azioni principali è stata lo sviluppo di metodologie analitiche rapide, capaci di monitorare in tempo reale la composizione delle plastiche miste destinate al riciclo chimico. Questa innovazione permette di ottimizzare i parametri di processo sia in laboratorio sia su scala industriale, riducendo la variabilità e migliorando la qualità dell’output.

La collaborazione con Corepla e altri attori della filiera ha consentito di perfezionare la raccolta, la preparazione e la purificazione dell’olio di pirolisi. Nel nostro centro di ricerca di Mantova si è lavorato intensamente per studiare l’influenza della preparazione delle plastiche miste e della composizione dell’olio sulla performance degli impianti. Questo porterà all’implementazione di un sistema ottimizzato che integra preparazione, riciclo chimico e riutilizzo delle materie prime, favorendo una maggiore circolarità e sostenibilità.

Dal punto di vista del quadro legislativo, è necessario un continuo dialogo con le istituzioni e tutti gli stakeholder alla ricerca di una sintesi che consenta trasparenza e tracciabilità dei flussi e un’apertura alle future evoluzioni tecnologiche e di mercato. Ribadiamo che il riconoscimento dell’approccio del bilanciamento di massa all’interno della Direttiva SUP rappresenterebbe l’inizio di un percorso verso lo sviluppo del riciclo chimico e l’utilizzo delle relative materie prime seconde nelle future normative in fase di definizione (ad esempio fine vita veicoli-ELVR, ecodesign ESPR.).

La tecnologia Hoop®, sviluppata da Versalis, come si distingue dalle altre tecnologie di pirolisi sul mercato e cosa vi ha spinto in questa direzione?

La scelta di sviluppare Hoop® deriva dalla volontà di valorizzare l’esperienza maturata nel settore delle materie plastiche e di offrire una risposta concreta, complementare al riciclo meccanico. Hoop® si caratterizza per l’utilizzo di un reattore altamente performante dal punto di vista termico, progettato per massimizzare la resa e l’efficienza energetica.

Il sistema integra strumenti di intelligenza artificiale per monitorare e ottimizzare, in tempo reale, tutti i parametri del processo, garantendo così elevata qualità del prodotto finale e grande flessibilità operativa. L’olio di pirolisi prodotto con Hoop® raggiunge ottimi livelli qualitativi, rendendolo idoneo a essere co-alimentato al ciclo di produzione delle materie plastiche.

La tecnologia è in grado di trattare plastiche di ogni tipo, comprese quelle miste, multistrato e contaminate, ed è perfettamente complementare al riciclo meccanico, contribuendo in modo significativo alla circolarità del settore chimico e plastico.

Il valore in termini di contributo alla decarbonizzazione della tecnologia Hoop® è stato riconosciuto anche dall’Innovation Fund, fondo stanziato dalla Commissione Europea, dedicato a tecnologie innovative a bassa emissione di carbonio, che ha visto il progetto su Mantova unico vincitore italiano nel bando 2023.

Quali sfide avete dovuto affrontare durante le fasi di sviluppo del progetto, come le avete superate e quali obiettivi avete raggiunto?

Lo sviluppo di Hoop® ha comportato la necessità di gestire la variabilità del feedstock attraverso sistemi di monitoraggio continuo e il perfezionamento di reattori ad alta efficienza termica.

Il controllo online della qualità ha permesso di garantire una costanza elevata del prodotto, mentre la collaborazione con partner specializzati ha accompagnato il miglioramento progressivo della tecnologia e della filiera. Dopo una fase di validazione in laboratorio, è stato avviato un impianto dimostrativo a Mantova, che costituisce un passo concreto verso la scalabilità industriale della soluzione.

Versalis punta ora ad ampliare la capacità produttiva, con l’obiettivo di rendere Hoop® una tecnologia di riferimento per il riciclo chimico a livello europeo e globale, contribuendo in modo sostanziale agli obiettivi di sostenibilità e riduzione dei rifiuti.

Come mai il riciclo chimico incontra ancora difficoltà di sviluppo?

Il riciclo chimico, pur offrendo un grande potenziale nel raggiungimento degli obiettivi europei sul riciclo delle plastiche, si confronta con le sfide che caratterizzano l’intero settore della chimica e della plastica in Europa, tra cui gli alti costi energetici, la competitività dei prodotti importati, l’evoluzione del contesto normativo, a cui si aggiunge la necessità di investimenti significativi per effettuare lo scale-up industriale.

Un ostacolo chiave, come già anticipato, è poi rappresentato dall’incertezza normativa che, a sua volta, rallenta la transizione verso un modello di economia circolare europeo e la creazione di un mercato unico che valorizzi le risorse derivanti dai rifiuti plastici e favorisca la diffusione delle tecnologie di riciclo, inclusa quella di riciclo chimico. Per sviluppare pienamente il riciclo chimico, è dunque cruciale prevedere supporti agli investimenti significativi per gli impianti e un quadro normativo chiaro e stabile per attrarre capitali e garantire le soluzioni di scale-up.

Quali condizioni sono necessarie per accelerarne lo sviluppo in Italia e in Europa?

Oltre alla definizione di regole chiare per la metodologia di calcolo del contenuto di riciclato da riciclo chimico, è necessario rafforzare gli investimenti nelle infrastrutture di riciclo e introdurre misure a supporto della competitività delle produzioni europee e della resilienza del sistema industriale.

Tra le azioni più concrete, occorrerebbe accelerare le procedure di autorizzazione per i nuovi impianti, così come promuovere l’integrazione con impianti esistenti e la collaborazione tra gli stakeholder per condividere competenze e ridurre i costi d’implementazione della tecnologia. Inoltre, è necessario rafforzare l’implementazione di controlli rigorosi sulle importazioni di plastica riciclata (facilitati ad esempio dall’introduzione di codici doganali dedicati ai prodotti circolari) e il riconoscimento di sistemi di certificazione al fine di garantire trasparenza, tracciabilità e condizioni di concorrenza eque.

Solo con misure concrete e un approccio integrato, che coinvolga tutti gli attori della filiera e tenga conto delle specificità tecnologiche e normative, sarà possibile consentire al riciclo chimico di diventare un pilastro fondamentale della sostenibilità industriale nei prossimi anni e rafforzare la leadership europea in un’economia circolare e resiliente.

(Articolo tratto dalla rivista Plastix di novembre 2025)