L’eccezionale resistenza termica, chimica e alle condizioni ambientali aggressive del PPS lo rende un materiale ideale per applicazioni ad alte prestazioni.

di Giovanni Lucchetta, Università di Padova

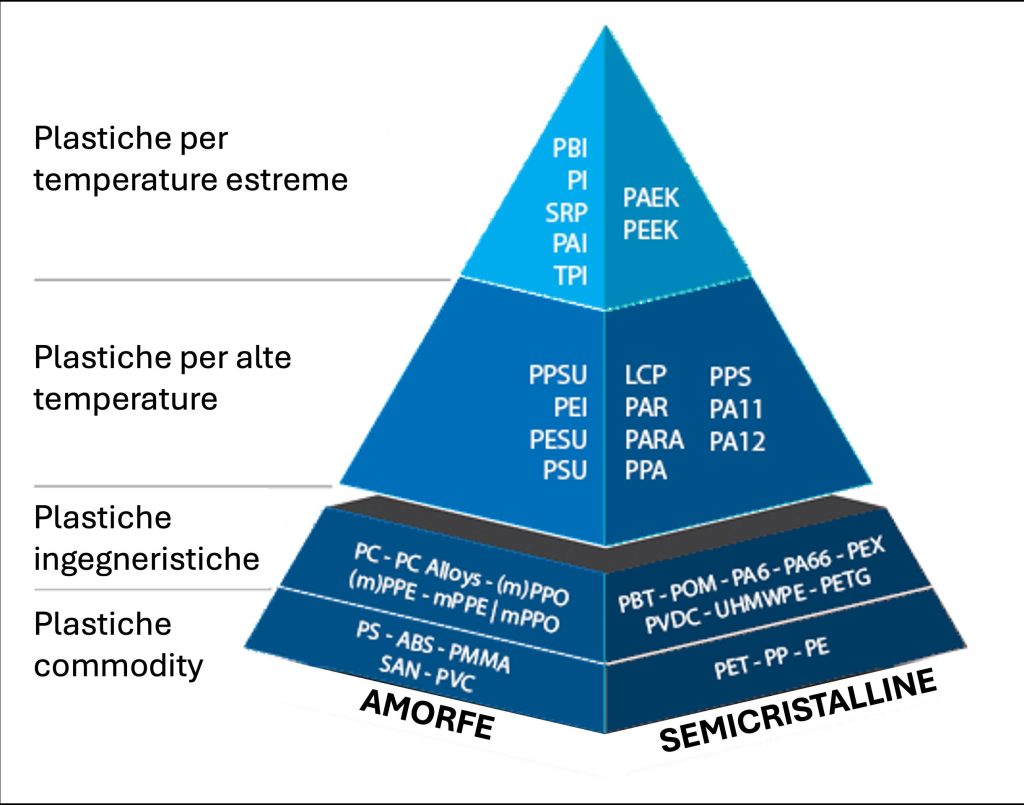

Negli ultimi articoli di questa rubrica presenteremo alcune resine termoplastiche ad alte prestazioni, ovvero materiali polimerici che soddisfano requisiti superiori rispetto alle plastiche convenzionali (commodity), o alle plastiche ingegneristiche (vedi figura 1).

Le caratteristiche principali che differenziano i polimeri ad alte prestazioni dalle plastiche convenzionali e ingegneristiche (tecnopolimeri) sono: stabilità termica superiore, elevata resistenza chimica, proprietà meccaniche avanzate, produzione in quantità limitate e costo elevato. Questi materiali sono noti anche come plastiche ad alta temperatura, perché presentano una temperatura di esercizio continuo (CST) che supera i 150°C.

Inizieremo presentando il polifenilensolfuro (PPS), un polimero semicristallino costituito da una catena alternata di atomi di zolfo e anelli fenilenici. La sua struttura molecolare (vedi figura 2), caratterizzata da legami chimici altamente stabili, conferisce al materiale una notevole resistenza termica, accompagnata da un’elevata inerzia chimica nei confronti di acidi e alcali.

Il PPS dimostra inoltre una marcata resilienza a fattori degradanti, quali: muffe, agenti sbiancanti, invecchiamento e radiazione solare. La sua struttura molecolare conferisce al polimero un’ottima resistenza all’abrasione, unitamente a un basso tasso d’assorbimento di solventi. Questo complesso di caratteristiche rende il polifenilensolfuro un materiale di elezione per applicazioni in ambienti industriali particolarmente aggressivi, dove sono richieste prestazioni elevate e durature.

Applicazioni

La fragilità del PPS, derivante dalla sua natura altamente cristallina, viene frequentemente mitigata mediante la miscelazione con rinforzi a base di fibre di vetro. I compound di PPS rinforzato si distinguono per l’eccezionale resistenza alla degradazione termica e chimica, mantenendo elevate prestazioni meccaniche e stabilità dimensionale in condizioni estreme. Tali caratteristiche consentono spesso l’impiego di sezioni di parete più sottili rispetto ad altre plastiche ingegneristiche, con conseguente riduzione dei costi.

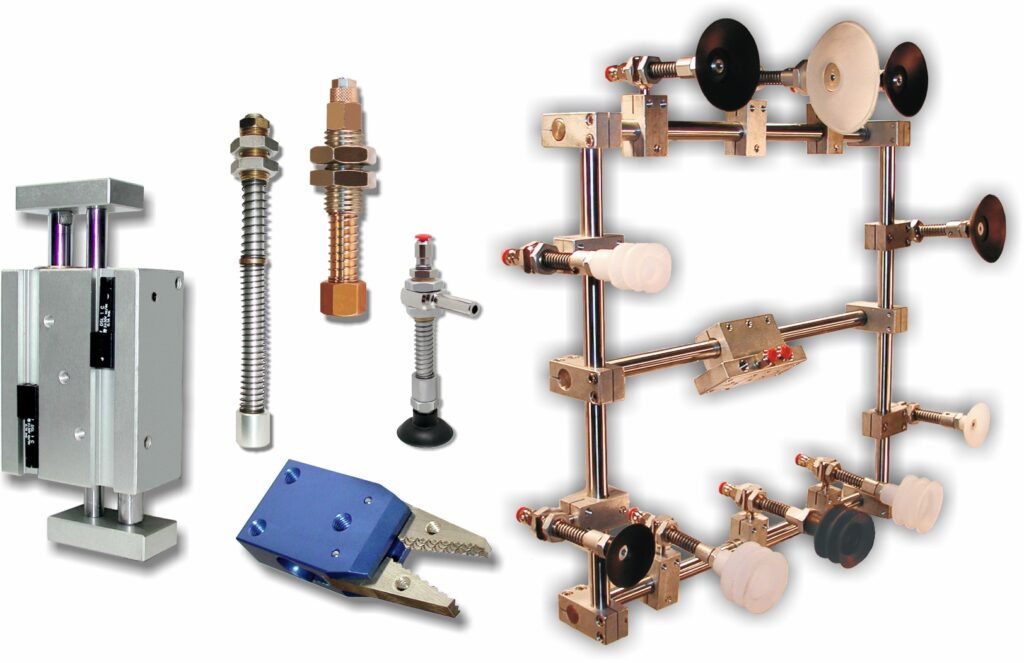

Rispetto ai materiali termoindurenti, i compound di PPS rinforzato offrono vantaggi economici attraverso la riciclabilità degli scarti e la precisione delle tolleranze di stampaggio, eliminando la necessità di lavorazioni secondarie. La loro intrinseca non infiammabilità permette di raggiungere la classificazione UL-94 V-0 senza additivi ritardanti di fiamma. Queste proprietà rendono il PPS rinforzato un materiale d’elezione per componenti elettrici esposti ad alte temperature in elettrodomestici, apparecchi d’illuminazione e dispositivi elettronici (vedi figura d’apertura, fornita cortesemente da Lati, ndr).

La versatilità nello stampaggio, inclusa la tecnica a inserto, consente ai progettisti di integrare più componenti, ottimizzando i costi e favorendo design innovativi in applicazioni come motori elettrici, interruttori e controlli.

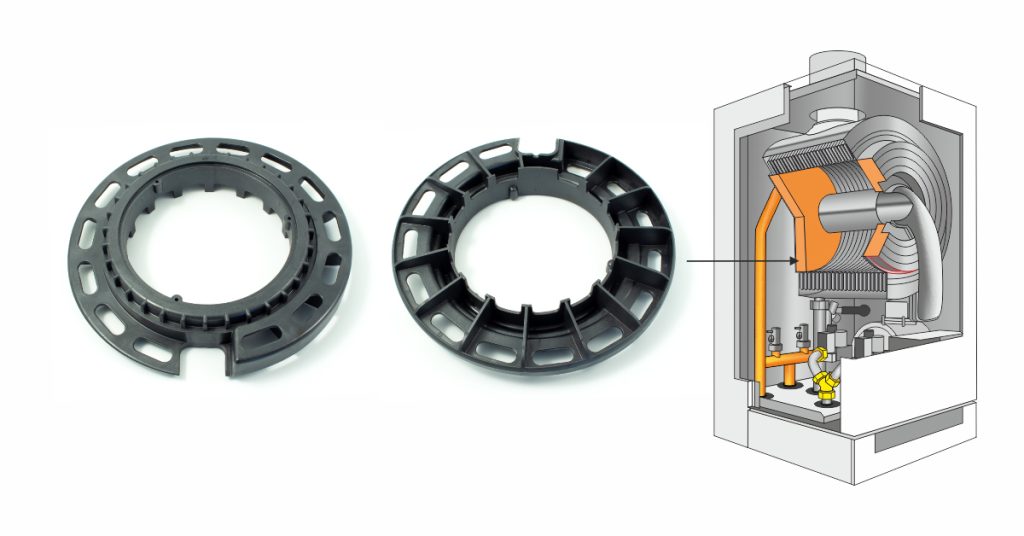

Il PPS rinforzato si propone come valida alternativa ai metalli, consentendo la realizzazione di forme complesse con tolleranze ristrette, riducendo i costi di produzione e il peso dei componenti. La sua notevole resistenza chimica lo rende comparabile o superiore ai metalli in termini di resistenza alla corrosione, trovando impiego in sostituzione dell’acciaio inossidabile e dell’alluminio in vari settori, dalla climatizzazione all’industria petrolifera (figura 3).

Nel settore automobilistico, il PPS rinforzato sta guadagnando terreno grazie alla sua capacità di resistere a sollecitazioni meccaniche e mantenere l’integrità dimensionale in presenza di fluidi a temperature elevate. La sua applicazione spazia dai componenti del sistema di raffreddamento a quelli del gruppo propulsore e della trasmissione, offrendo vantaggi in termini di peso, resistenza alla corrosione e integrazione di componenti.

Nell’ambito dell’elettronica, i compound di PPS rinforzato eccellono nella produzione di componenti di precisione. Le loro proprietà di fluidità e basso ritiro li rendono ideali per lo stampaggio di connettori e prese a parete sottile, mantenendo vantaggi in termini di resistenza delle linee di giunzione e costi rispetto ai polimeri a cristalli liquidi. Rispetto a poliammidi e poliesteri, offrono superiore rigidità, integrità meccanica e stabilità dimensionale alle alte temperature, risultando particolarmente adatti per operazioni di saldatura SMT.

Linee guida di progettazione

L’applicazione efficace del PPS rinforzato dipende da progettazioni che sfruttano l’elevato modulo elastico, la durezza e la stabilità dimensionale del materiale, evitando al contempo la necessità di duttilità o flessibilità. L’adozione di buone pratiche di progettazione per i materiali plastici previene generalmente l’insorgere di problematiche.

Per i componenti stampati a iniezione, lo spessore minimo della parete è tipicamente di circa 0,5 mm, poiché la lunghezza di flusso è limitata a circa 5 cm e si arresta rapidamente in sezioni più sottili. Per evitare la formazione di risucchi, vuoti interni e cricche da stress interno, lo spessore massimo della parete non dovrebbe superare i 10 mm. Le problematiche progettuali più frequenti con parti in PPS rinforzato includono la mancanza di uniformità nello spessore delle pareti, l’inadeguata compensazione della ridotta resistenza delle linee di giunzione, l’assenza di raggi di raccordo negli angoli e la mancata considerazione dell’anisotropia.

Uno spessore uniforme della parete in tutto il componente garantisce un comportamento di ritiro più omogeneo durante lo stampaggio, riducendo deformazioni e tensioni residue. Quando possibile, le sezioni più spesse dovrebbero essere svuotate, le sezioni più sottili non dovrebbero essere inferiori al 40% dello spessore delle sezioni più spesse, e l’iniezione dovrebbe avvenire dalle sezioni più spesse verso quelle più sottili.

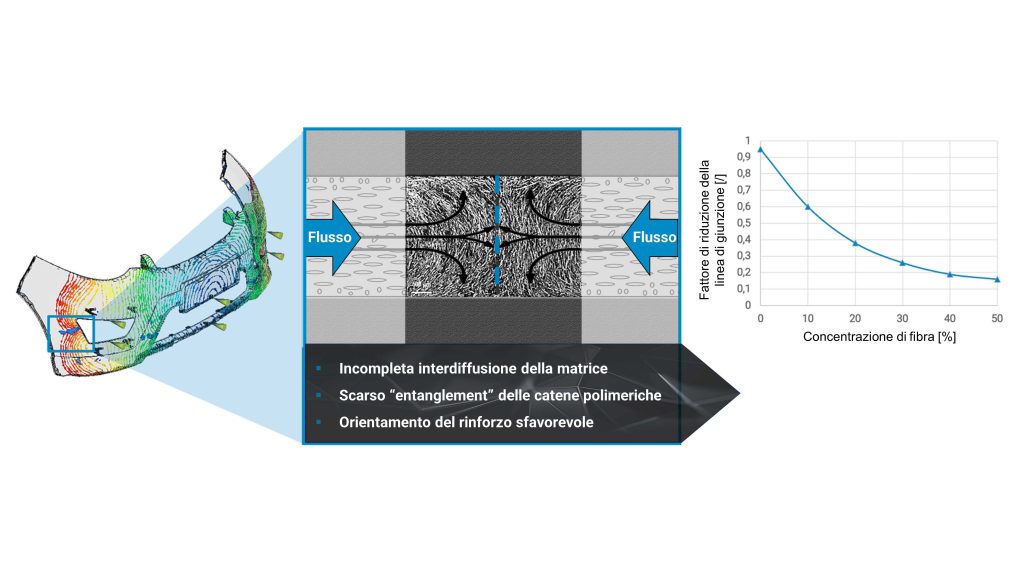

Nella progettazione di componenti in PPS rinforzato, è fondamentale pianificare attentamente la posizione dei punti di iniezione e le direzioni di riempimento dello stampo. L’obiettivo primario è eliminare le linee di giunzione o posizionarle in aree soggette a tensioni minime. Queste linee rappresentano punti di debolezza strutturale, poiché tipicamente mancano di rinforzo fibroso (vedi figura 4). In condizioni ottimali, la resistenza di una linea di giunzione non supera quella del polimero PPS non rinforzato, attestandosi intorno a 85 MPa di resistenza alla trazione. Qualora le linee di giunzione debbano sopportare sollecitazioni, è necessario compensare la ridotta resistenza attraverso un’adeguata progettazione del componente.

Per ottimizzare la resistenza delle linee di giunzione, la progettazione del pezzo e dello stampo dovrebbe prevedere un’iniezione rapida, un fronte di flusso caldo, un impaccamento accurato e un adeguato sfiato dell’aria dallo stampo.

Nei componenti in PPS rinforzato, tutti gli angoli dovrebbero avere un raggio pari almeno al 60% dello spessore della parete. Questa accortezza elimina i punti di concentrazione delle tensioni e potenziali siti di innesco di cricche, favorendo inoltre un flusso più uniforme durante il riempimento, riducendo così il rischio di tensioni residue e formazione di vuoti.

Il PPS rinforzato è particolarmente sensibile all’intaglio, pertanto gli spigoli vivi concavi devono essere evitati nella progettazione dei componenti.

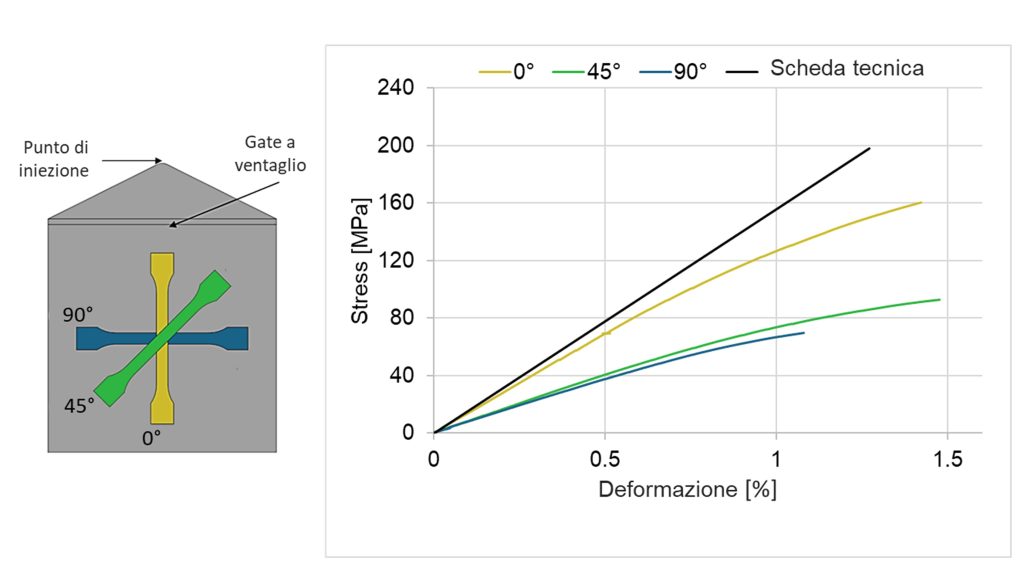

Come per tutti i compound rinforzati con fibre, anche i PPS fibrorinforzati tendono a sviluppare un maggiore allineamento delle fibre di rinforzo parallelo alla direzione del flusso durante il riempimento dello stampo (il riferimento a 0 gradi in figura 5). Ciò risulta in proprietà del materiale anisotrope, cioè dipendenti dalla direzione. La resistenza meccanica dei compound di PPS rinforzato può essere fino al 60% superiore nella direzione del flusso (0°) rispetto alla direzione trasversale (90°).

La progettazione del pezzo e dello stampo dovrebbe sfruttare questa maggiore resistenza derivante dall’orientamento delle fibre nelle aree soggette a maggiori sollecitazioni durante l’utilizzo, minimizzando al contempo le potenziali sollecitazioni trasversali all’allineamento delle fibre. Infine, è importante considerare che il ritiro e l’espansione termica saranno tipicamente doppi lungo gli assi trasversali all’allineamento delle fibre rispetto agli assi paralleli.

Stampaggio a iniezione di PPS

Lo stampaggio a iniezione domina il settore delle applicazioni commerciali del PPS rinforzato, sia in termini di volume che di versatilità d’impiego. I compound utilizzati nello stampaggio si distinguono principalmente in due tipologie: la prima utilizza un rinforzo di fibra di vetro al 40% in peso, mentre la seconda combina fibra di vetro con riempitivi minerali, come carbonato di calcio, solfato di calcio, talco o mica. In quest’ultima categoria, la percentuale totale di rinforzo e riempitivi oscilla tra il 50% e il 70% in peso, con una distribuzione generalmente equa tra i componenti. L’impiego di agenti accoppianti/compatibilizzanti è frequente per ottimizzare l’adesione tra la matrice polimerica e il rinforzo.

Una comparazione delle proprietà ingegneristiche dei compound di PPS non caricato, rinforzato con fibra di vetro e riempito con fibra di vetro e minerali, adatti allo stampaggio a iniezione, è riportata in tabella 1. I dati sulla temperatura di deflessione termica (HDT) dimostrano come il rinforzo in fibra di vetro sia generalmente necessario per ottenere il grado di integrità dimensionale a temperature elevate che distingue i compound di PPS dai tecnopolimeri meno costosi.

Il PPS non caricato offre tipicamente solo i vantaggi della resistenza chimica e della non infiammabilità rispetto alle plastiche ingegneristiche meno costose. I gradi di PPS rinforzati con il 40% di fibra di vetro generalmente forniscono una migliore resistenza meccanica, tenacità, resistenza all’impatto e fluidità in sezioni a parete sottile rispetto ai gradi più altamente caricati. I gradi di PPS più altamente caricati con fibra di vetro e minerali offrono vantaggi di modulo più elevato, migliore resistenza all’arco elettrico ad alta tensione e costo inferiore.

Nella produzione di componenti stampati a iniezione, la cristallizzazione del PPS assume un ruolo critico. Per massimizzare la cristallinità del polimero e garantire l’integrità dimensionale a lungo termine e a temperature elevate, la temperatura superficiale dello stampo deve essere mantenuta tra 135 e 150°C. Temperature inferiori causano un raffreddamento rapido che impedisce lo sviluppo di sufficiente cristallinità, rischiando deformazioni dei componenti se esposti a temperature superiori alla transizione vetrosa del PPS (circa 85°C).

Se è necessario utilizzare temperature superficiali dello stampo inferiori, è consigliabile mantenerle sotto gli 85°C per assicurare una bassa cristallinità costante e una buona riproducibilità tra i pezzi, evitando l’uso a temperature elevate senza una ricottura post stampaggio. Con temperature basse, i componenti a parete spessa possono sviluppare superfici esterne amorfe e sezioni interne più cristalline, causando variazioni dimensionali.

È cruciale evitare temperature superficiali dello stampo tra 85 e 135°C, poiché in questo intervallo la cristallinità varia da pezzo a pezzo, provocando inconsistenze nel ritiro e nelle tolleranze dimensionali.

Per componenti destinati a esposizioni ripetute o prolungate a temperature superiori a 200°C, si consiglia una ricottura post stampaggio. Questo processo prevede il riscaldamento dei componenti per due ore a una temperatura superiore a quella massima di servizio prevista, aumentando leggermente la cristallinità del PPS prima dell’utilizzo.

I componenti stampati a temperature inferiori a 85°C possono essere convertiti da uno stato principalmente amorfo a semicristallino mediante ricottura. Durante questo processo, potrebbe essere necessario fissare i componenti per preservare le tolleranze dimensionali critiche dal ritiro differenziale causato dalla cristallizzazione indotta termicamente.

(Articolo tratto dalla rivista Plastix di giugno 2025)