Stampa 3D e stampaggio a iniezione non sono in concorrenza tra loro, ma si integrano a vicenda, con sensibili vantaggi per gli stampatori e per i loro clienti. Lo dimostra chiaramente l’esperienza di Beehave, che Fabrizio Baldi, managing director dell’azienda, racconta in questa intervista

di Carla Casartelli

Come si articola la vostra attività? Di cosa vi occupate e qual è la vostra specializzazione?

La società Beehave è nata nel 2021 come spin-off di Duepi, azienda storica nel settore dello stampaggio a iniezione. Fin dall’inizio, ci siamo posti un obiettivo preciso: integrare le potenzialità della stampa 3D professionale nei processi industriali, con un focus particolare sulla prototipazione funzionale e sulla produzione di piccole e medie serie.

Il nostro punto di forza è la competenza tecnica: siamo un team snello, ma altamente specializzato, capace di seguire ogni progetto dall’ideazione alla consegna del pezzo finito. Non ci limitiamo a stampare: co-progettiamo, ottimizziamo e proponiamo soluzioni concrete, tecnicamente valide, economicamente sostenibili.

Come vi siete avvicinati alla stampa 3D? Da quali esigenze è nata la decisione di adottare anche questa tecnologia?

L’interesse per l’additive manufacturing risale a parecchi anni fa. Già nei primi Anni Duemila, all’interno di Duepi, si approcciava la stampa 3D come una possibile soluzione per agevolare lo sviluppo di nuovi prodotti. Negli anni successivi abbiamo osservato da vicino l’evoluzione delle tecnologie, aspettando che raggiungessero un livello tale da garantire funzionalità, precisione e ripetibilità comparabili allo stampaggio.

Quando HP ha introdotto la tecnologia Multi Jet Fusion, abbiamo capito che i tempi erano maturi. L’obiettivo era chiaro: ridurre tempi e costi di sviluppo, offrire maggiore libertà progettuale e consentire la realizzazione di singoli pezzi o piccole serie senza compromessi sulla qualità.

Per quali ragioni avete scelto la tecnologia di stampa HP Multi Jet Fusion?

Dopo aver testato diverse tecnologie additive, Multi Jet Fusion (MJF) si è rivelata la soluzione ideale per le nostre esigenze. Ci permette di ottenere pezzi meccanicamente comparabili allo stampaggio a iniezione, con ottime caratteristiche dimensionali, finiture curate e una ripetibilità elevata.

Questo ci consente di andare oltre la prototipazione, realizzando anche serie complesse. La MJF è perfettamente integrata nel nostro flusso produttivo, dalla progettazione alla post produzione, e rappresenta oggi un punto di forza del nostro modello operativo.

Quali vantaggi ha portato nella vostra attività l’adozione di questa tecnologia?

Il primo beneficio è stato sicuramente la velocità di sviluppo: possiamo passare dall’idea al pezzo testabile in poche ore.

A questo si aggiunge la flessibilità, che ci permette di produrre solo ciò che serve, senza attrezzaggi e senza vincoli di lotto minimo.

Inoltre, grazie alla stampa 3D, possiamo lavorare su geometrie complesse, ottimizzare forme e volumi, ridurre pesi e integrare più funzioni in un solo pezzo. Tutti aspetti che migliorano il design, la funzionalità e la sostenibilità complessiva del prodotto.

A quali prevalenti applicazioni rivolgete la stampa 3D?

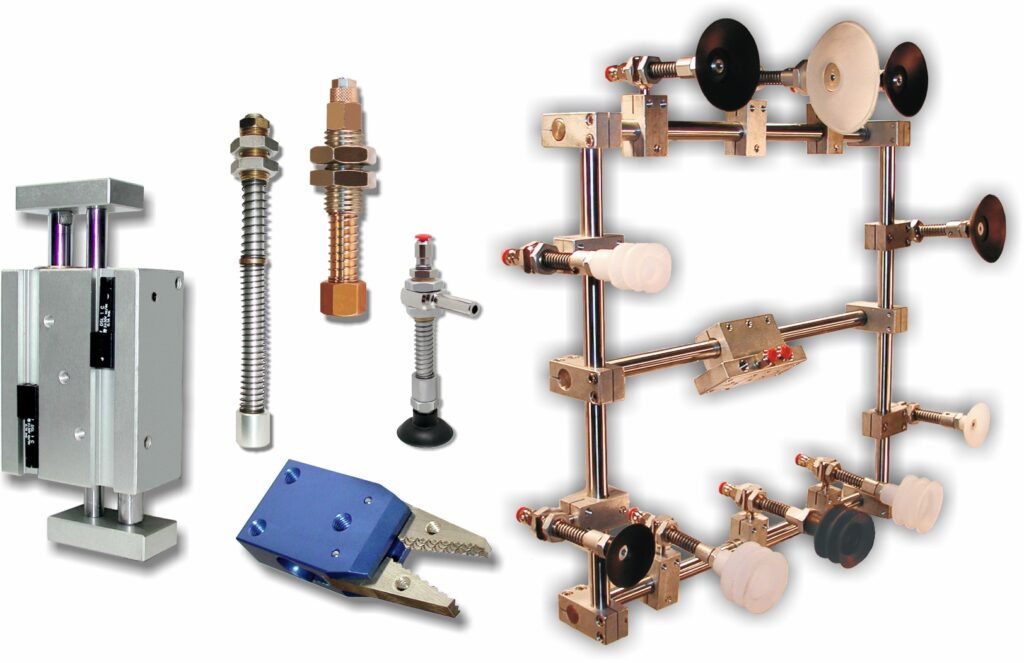

Operiamo in diversi settori, tra cui l’automotive, il biomedicale, quello della meccanica e quello del design industriale. Produciamo componenti funzionali, scocche, alloggiamenti, staffe, mani o palmi di presa per lo stampaggio tradizionale, parti per veicoli speciali, ma anche dime, attrezzature custom, o dispositivi di test.

Collaboriamo anche con università e centri di ricerca per progetti sperimentali, come protesi, strumentazione biomedicale o componentistica tecnica in ambienti critici. La versatilità della stampa 3D ci consente di adattarci alle esigenze di ciascun cliente, offrendo soluzioni su misura.

In che termini ritenete utile e produttiva la convivenza di stampaggio a iniezione e stampa 3D?

La stampa 3D e lo stampaggio a iniezione non sono in competizione, ma complementari.

Lo stampaggio resta la soluzione più efficiente per grandi volumi, mentre la stampa 3D è ideale per lo sviluppo, la personalizzazione, le piccole serie o i pezzi impossibili da realizzare con uno stampo.

Noi partiamo spesso con la stampa 3D per eseguire test rapidi e valutare il design, poi – una volta validato – accompagniamo il cliente nel passaggio alla produzione con stampi, con il supporto della nostra struttura madre Duepi. Questo approccio ibrido consente un’enorme efficienza, in termini sia tecnici sia economici.

Stampanti 3D e presse a iniezione possono quindi integrarsi a vicenda in modo vantaggioso?

Sì, e noi lo dimostriamo ogni giorno. La stampa 3D ci permette di accelerare lo sviluppo, validare più rapidamente i progetti e adattarci ai cambiamenti.

Quando poi si passa alla produzione industriale, lo stampaggio entra in gioco per abbattere i costi su larga scala.

Le due tecnologie lavorano in sinergia, garantendo un flusso continuo dalla prototipazione alla produzione, senza salti di processo né perdite di informazioni. Questo è il nostro modo di fare innovazione: unire esperienza e tecnologia per offrire soluzioni complete.

Come beneficiano dei vantaggi offerti dalla stampa 3D i vostri clienti, direttamente o indirettamente?

I vantaggi sono evidenti: tempi più rapidi, costi sotto controllo e maggiore flessibilità. I nostri clienti possono testare soluzioni prima ancora di investire in attrezzature, e hanno la possibilità di realizzare anche un solo pezzo, se necessario.

Inoltre, proponiamo ottimizzazioni progettuali che spesso portano a migliorare il prodotto finale. Questo approccio genera valore aggiunto e si traduce in fidelizzazione: i clienti riconoscono il nostro ruolo non solo come fornitore, ma come partner tecnico strategico.

Integrare la stampa 3D ha inciso quindi positivamente sulla fidelizzazione dei clienti esistenti e sull’acquisizione di nuovi, anche per lo stampaggio a iniezione?

Assolutamente sì. L’introduzione della stampa 3D ci ha resi più visibili pure verso nuovi interlocutori, molti dei quali si sono poi affidati a noi anche per progetti in stampaggio.

In alcuni casi è stato proprio l’additive manufacturing a farci conoscere, ma è stata la competenza trasversale a convincere i clienti a rimanere.

La stampa 3D ha quindi rafforzato la reputazione tecnica dell’azienda e ampliato la nostra base clienti, anche sul fronte più tradizionale. È un circolo virtuoso che intendiamo alimentare sempre di più, inserendo sempre nuove tecnologie.

(Articolo tratto dalla rivista Plastix di novembre 2025)