Insieme all’industria dell’auto, che orienta lo sviluppo di soluzioni dedicate alla propulsione elettrica perfezionando le prestazioni conduttive e isolanti dei polimeri rinforzati e promuovendone l’impiego anche in altri ambiti, il comparto aerospace è cruciale per la diffusione e la ricerca sui materiali compositi, che grazie al peso ridotto e alle formulazioni avanzate sostituiscono i metalli. Tecnologie produttive, mature e ad alta automazione, supportano applicazioni d’avanguardia su scala industriale, spesso frutto di progetti collaborativi che coinvolgono industria e mondo della ricerca.

Strutturali, leggeri, resistenti

Alleggerimento e un’elevata stabilità termica sono i vantaggi dei prepreg (materiali compositi preimpregnati) a base di resina bismaleimmidica Cycom 5250-4HT di Syensqo, che può sostituire il titanio nella realizzazione dell’ugello di scarico per il velivolo privo di pilota MQ-25 Stingray di Boeing (in foto d’apertura, ndr). L’apparecchio, destinato al rifornimento degli aerei in volo da imbarcare sulle portaerei della Marina militare statunitense, impiega già i prepreg della gamma Cycom per le superfici alari e la fusoliera, così come gli adesivi strutturali FM, anch’essi a marchio Syensqo.

Il sistema 5250-4HT permette di alleggerire ulteriormente l’apparecchio e di aumentare il carico di carburante trasportato: è disponibile in diverse formulazioni con rinforzo in fibre di carbonio, vetro o quarzo per applicazioni che richiedono resistenza al calore, come i componenti collocati vicino al motore in aerei e veicoli.

La collaborazione siglata nel 2018 tra Hexcel e Arkema per lo sviluppo di compositi termoplastici mirati al settore aerospaziale combina le competenze tecnologiche consolidate dalle due aziende, rispettivamente nella fibra di carbonio e nel PEKK (polieter-chetone-chetone). Hexcel partecipa al progetto Helues, finanziato dall’agenzia spaziale tedesca Deutsches Zentrum für Luft- und Raumfahrt (DLR) con il sostegno del Ministero per gli affari economici e l’energia, per supportare la produzione scalabile e automatizzata di aeromobili, specialmente dei modelli con fusoliera stretta che saranno introdotti per le tratte a medio raggio.

Componenti strutturali complessi

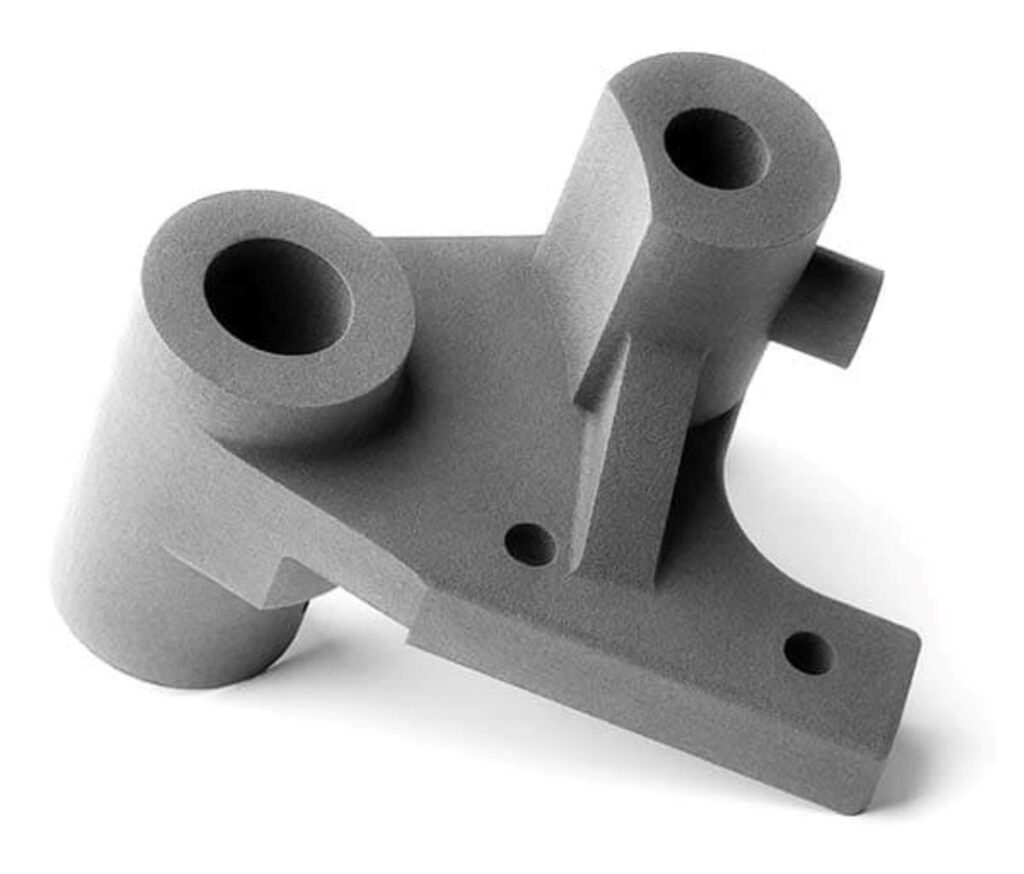

Un approccio integrato combina la formatura di nastri unidirezionali (UD) in carbonio HexPly impregnati con PEKK Kepstan con il sovrastampaggio a iniezione di compound anch’essi a basi di Kepstan: permette di realizzare, in meno di due minuti, componenti strutturali complessi che integrano nervature di rinforzo ed elementi funzionali. La tecnologia, al cuore del progetto Helues, consente di produrre 80-100 aerei al mese, fornisce maggior libertà progettuale, alleggerimento e sostenibilità: i termoplastici possono essere rimodellati, si assemblano con saldature anziché con fissaggi meccanici, sono riciclabili.

Al Paris Air Show (14-20 giugno 2025) è stato presentato un componente dimostrativo che sostituisce una struttura porta tradizionale assemblata con un pezzo unico, riducendo il numero di componenti e le fasi di lavorazione del 90%. I primi test confermano l’affidabilità dell’unione tra i laminati termoformati e le nervature di rinforzo stampate a iniezione, in linea con le prestazioni sfidanti richieste dal settore.

Ugualmente, il sistema preimpregnato HexPly M51 è congeniale ai processi di automazione e di produzione flessibile dell’industria con la sua formulazione a polimerizzazione rapida: è progettato per lo stampaggio a compressione con tecnologia hot-in/hot-out (la parte è modellata in uno stampo riscaldato e prelevata senza attendere che lo stampo si riscaldi) e compatibile con i sistemi di posa automatizzati di nastri e fibre di rinforzo (automated tape laying, ATL, e automated fiber placement, AFP).

Al salone di Parigi la tecnologia era esposta in due esempi: un supporto per scatola alare a matrice termoindurente di GKN Aerospace, che mostra l’applicabilità su larga scala, e il telaio per fusoliera di Duqueine, realizzato nella metà del tempo usando i nastri unidirezionali in fibra di carbonio.