Nello stampaggio a iniezione, la distribuzione del materiale nel pezzo è governata dal flusso a fontana. Sfruttandolo, è possibile realizzare sandwich multistrato, parti cave, componenti alleggeriti e superfici decorate in stampo

di Giovanni Lucchetta, Università di Padova

Nel momento in cui il polimero fuso entra in cavità, il contatto con le pareti fredde genera rapidamente una “pelle” (skin) solidificata che restringe la sezione utile al passaggio: il cuore (core) resta caldo e mobile, raggiunge il fronte e, una volta lì, ruota lateralmente verso la pelle, dove si ferma e si solidifica. Questo meccanismo, noto come flusso a fontana, è il tratto distintivo del riempimento non isotermo nello stampaggio a iniezione e spiega perché la superficie del pezzo sia sempre formata dal materiale che arriva per primo, mentre ciò che entra dopo viene via via intrappolato nel cuore della parete.

Da questa cinematica discendono conseguenze tecnologiche decisive: la possibilità di separare in modo funzionale pelle e cuore e di spostare o evacuare selettivamente il materiale nella regione centrale. È proprio questa distribuzione, indotta dal flusso a fontana, a rendere praticabili quattro famiglie di processi oggi centrali in molte applicazioni: la coiniezione, in cui due materiali sono stratificati sfruttando il fatto che la pelle resta alle pareti e il cuore scorre all’interno; lo stampaggio assistito da gas o da acqua, dove un fluido crea canali cavi spingendo il fuso ancora caldo contro la pelle già formata; l’espansione (o schiumatura) fisica o chimica, che consente una pelle compatta con un cuore microcellulare; e l’In-Mould Labelling (IML), in cui il fronte bagna e àncora un film o un’etichetta direttamente sulla superficie dello stampo.

In tutti i casi, il principio abilitante è lo stesso: portare costantemente nuovo materiale fuso a contatto con la parete e usare la regione centrale come spazio di manovra per stratificare, svuotare o espandere senza compromettere l’aspetto superficiale.

Coiniezione

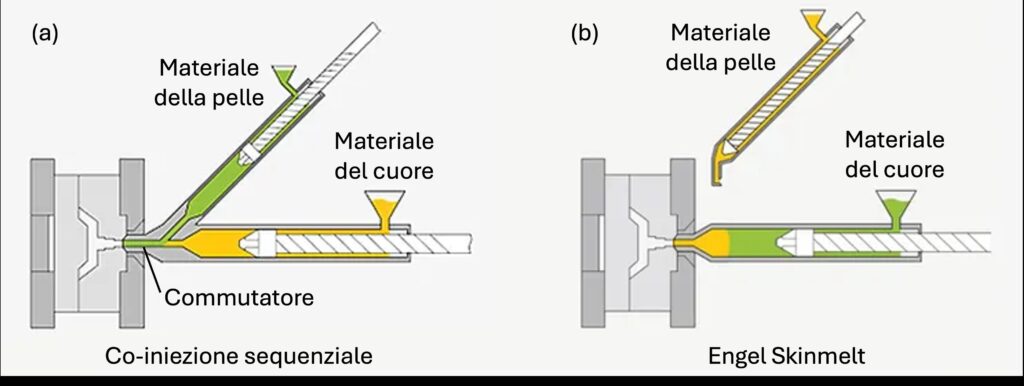

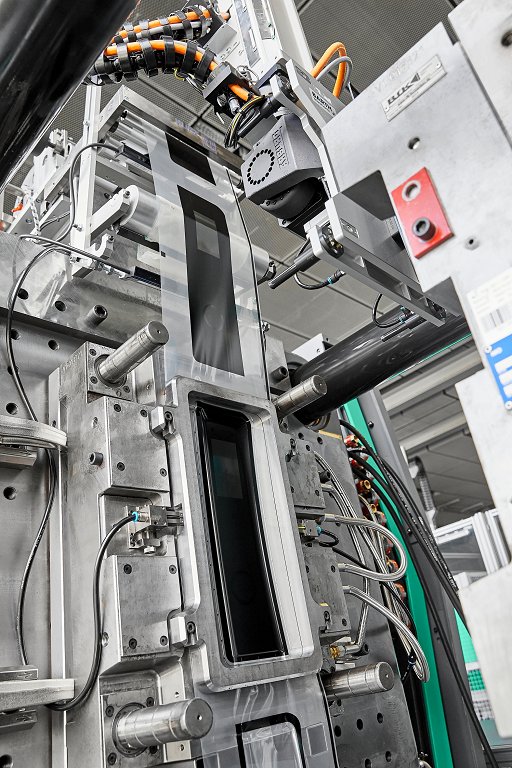

Nella coiniezione, nota anche come stampaggio “sandwich”, due materiali distinti vengono spinti nella stessa cavità in sequenza controllata attraverso lo stesso punto e canali di iniezione: il materiale destinato a costituire la pelle viene iniettato per primo; subito dopo si commuta sul cuore, mantenendo però un unico fronte che avanza nella cavità (vedi figura 1a). La macchina impiega due unità d’iniezione indipendenti raccordate a un unico blocco ugello con testa di commutazione, così da dosare con precisione i volumi e le transizioni tra i due fusi.

Appena il flusso entra in cavità, la pelle comincia a congelare dalle pareti più fredde formando uno strato solido via via crescente, mentre il materiale che scorre al centro resta caldo e mobile. Quando arriva il cuore, si incanala tra gli strati di pelle congelata e spinge il “cuscino” di pelle ancora fusa presente al centro verso le estremità. Al fronte, l’effetto a fontana fa sì che ciò che si presenta per primo finisca sempre vicino alle pareti: ecco perché la pelle continua a comparire in superficie lungo tutto il riempimento e, se la sequenza è corretta, anche nella zona di fine corsa.

Per evitare che il cuore riaffiori nelle zone di fine riempimento o, peggio, in corrispondenza della materozza al colpo successivo, la sequenza viene “incappucciata” con una piccola iniezione finale di pelle, che spazza il cuore lontano dallo sprue (canale di colata, o materozza). Se la quantità iniziale di pelle è insufficiente, durante il riempimento può esaurirsi e il cuore può emergere in superficie nelle aree ultime a riempirsi: un fenomeno noto come core surfacing, che si previene bilanciando i volumi e il timing di commutazione.

A differenza della coiniezione con commutatore, il procedimento Skinmelt di Engel pre-combina i due materiali prima dell’ingresso nello stampo: una piccola quantità del materiale destinato alla pelle è dosata in testa al cilindro principale durante la plastificazione del materiale destinato al cuore (figura 1b). In questo modo si attenuano i segni del cambio materiale tipici delle sequenze realizzate con il commutatore. La tecnologia Skinmelt crea un unico flusso “pelle nel cuore” già all’uscita del cilindro di plastificazione, sfruttando l’effetto a fontana per mantenere la pelle in superficie, ma richiede particolare attenzione nell’abbinamento delle viscosità dei due materiali e nella scelta della posizione del punto d’iniezione.

In progettazione conviene tenere conto che, sotto spessori intorno a 1,5 mm, è difficile ottenere percentuali elevate di cuore; nella pratica si osservano frazioni di cuore dal 15 al 65%, più facili da stabilizzare quando la viscosità del cuore è inferiore a quella della pelle. Agli spigoli vivi il cuore tende a rientrare: sono preferibili raggi generosi, mentre in presenza di aperture il cuore non oltrepassa le linee di giunzione che si formano attorno al foro (figura 2). Ne consegue che geometria, percorso del fronte e punto d’iniezione determinano dove il cuore affiora o si ritira, e devono essere impostati per sostenere l’obiettivo di stratigrafia desiderata.

Quando il bilanciamento è corretto, il “sandwich” permette combinazioni molto utili in applicazioni reali: pelli estetiche o funzionali e cuori con resine diverse, anche riciclate o caricate, mantenendo la qualità superficiale e l’uniformità dimensionale del pezzo. Per esempio, consente di configurare pelli con resistenze UV, tattilità o colore, e cuori ottimizzati per costo, massa o smorzamento.

Stampaggio assistito da gas/acqua

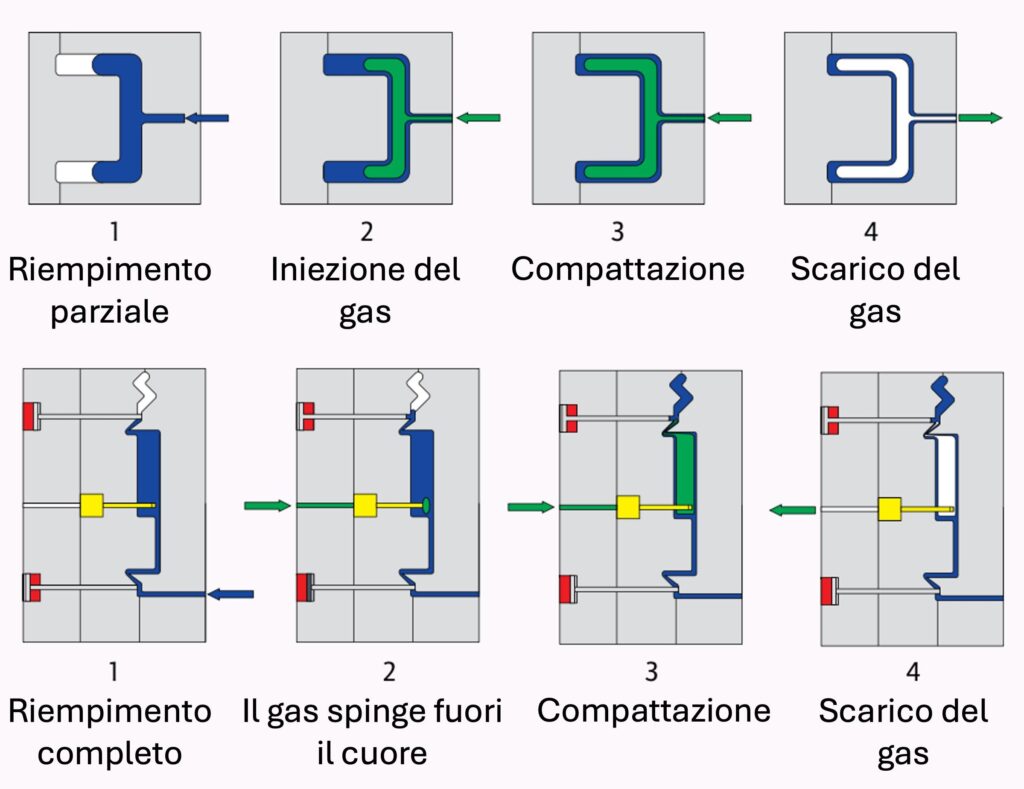

Nello stampaggio assistito da gas (GAIM) la cavità si riempie in modo parziale, o quasi completo, e successivamente si inietta un gas inerte – di norma azoto – nel cuore del fuso attraverso i canali di alimentazione, oppure direttamente in cavità (figura 3a). Il gas segue la via a minima resistenza dirigendosi verso il fronte di flusso, dove la pressione è più bassa: penetra nel materiale ancora caldo, scava canali nelle zone a spessore elevato e, spingendo il fuso dal cuore verso le pareti, completa il riempimento e l’impaccamento.

Una variante speculare prevede di riempire la cavità quasi del tutto ed evacuare il cuore in una cavità secondaria (figura 3b). Questa può essere di scarto, generare un secondo manufatto, oppure coincidere con il cilindro di iniezione, così da riutilizzare il materiale nel ciclo successivo.

Il GAIM permette di ottenere manufatti più leggeri, privi di risucchi sulle superfici e con buona finitura, perché il gas sostiene la pelle dall’interno e la comprime efficacemente contro la superficie dello stampo; ne derivano anche tempi di ciclo più brevi e spesso minori forze di chiusura.

Per sfruttarlo al meglio, il componente deve essere progettato con zone a spessore guidato, lungo le quali far correre il gas (per esempio dentro nervature poste a sostegno delle pareti estetiche opposte), prevedendo punti d’iniezione del gas e condotti dedicati dimensionati e posizionati per indirizzarne il percorso. È importante evitare tasche cieche, garantire sfoghi controllati alla fine del tracciato e curare raggi di raccordo e transizioni di spessore, così che la bolla segua il tracciato previsto, completi il riempimento e l’impaccamento e non lasci segni visibili.

Rientra nella stessa famiglia anche il Water-Assisted Injection Moulding (WAIM), che sostituisce il gas con acqua. L’acqua è incomprimibile e possiede conducibilità e capacità termica molto superiori rispetto all’azoto: a parità di meccanismo (formazione del canale e spinta del fuso verso la parete), ciò consente un’estrazione di calore più rapida e tempi di ciclo sensibilmente ridotti, mantenendo i vantaggi di alleggerimento, riduzione dei risucchi e maggiore stabilità dimensionale.

Stampaggio microcellulare

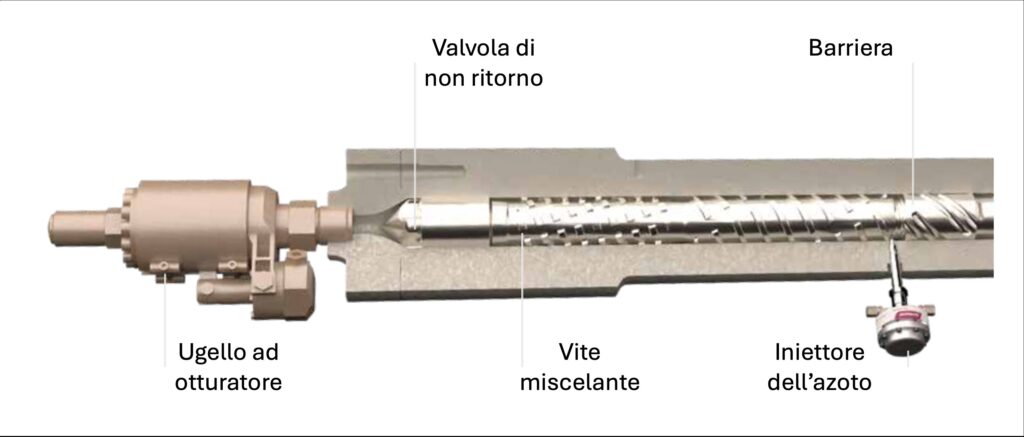

Nell’espansione fisica (o schiumatura fisica), un gas (azoto o CO₂) è iniettato a pressione elevata nel cilindro di plastificazione e mescolato con il fuso polimerico in condizioni tali da permetterne la dissoluzione con formazione di una soluzione monofase polimero-gas.

Durante la fase di iniezione, quando il materiale avanza in cavità e la pressione locale cala, il gas nuclea bolle e sviluppa una popolazione di microcelle. La cinematica del riempimento fa il resto: il fronte di flusso rinnova continuamente la pelle a contatto con la parete, che solidifica prima che le bolle possano accrescere. La schiumatura rimane quindi confinata nel cuore perché raffredda più lentamente e, in assenza di compattazione, è soggetto a un calo di pressione dovuto al ritiro del materiale. È la stessa dinamica del flusso a fontana a garantire una superficie compatta, con il volume interno che schiuma e rilassa le tensioni senza compromettere la finitura superficiale.

Con lo stampaggio microcellulare si ottengono alleggerimento, eliminazione dei risucchi, minore deformazione, tolleranze più strette e forze di chiusura ridotte, con possibilità di aumentare le lunghezze di riempimento anche su geometrie complesse. Le criticità principali riguardano la finitura superficiale (eventuali sfiammature se le bolle fuoriescono dal fronte di flusso) e la sensibilità ai parametri di dosaggio del gas e velocità d’iniezione, da cui dipendono dimensione e distribuzione delle celle. Dove l’estetica è prioritaria, si adottano cicli e attrezzature che proteggono la pelle (variotherm, apertura controllata, combinazioni con coiniezione), mantenendo la schiuma nel cuore.

Per sfruttare al meglio questa tecnologia, il componente va progettato con spessori il più possibile uniformi, raccordi generosi e transizioni graduali.

Le caratteristiche secondarie (nervature e bossoli) devono essere alleggerite alla base, con sformi adeguati (maggiori su superfici testurizzate). Il sistema di alimentazione è dimensionato in base a perdite di carico contenute (canali corti, diramazioni raggiate), con canali caldi a otturatore che mantengano la miscela fuso/gas in pressione fino al gate.

In-Mould Labelling e Decoration

Nell’ambito della decorazione in stampo si distinguono due tecnologie affini: In-Mould Labelling (IML) e In-Mould Decoration (IMD). In entrambe, un’etichetta o un film viene posizionato e trattenuto in cavità prima dell’iniezione; quando il polimero arriva, il flusso a fontana porta il fuso a bagnare il film e a spingerlo contro la parete, mentre l’aria residua viene evacuata verso gli sfiati. È questo rinnovo continuo della pelle a garantire un’interfaccia uniforme e l’ancoraggio del film decorativo alla parete della cavità.

Entrambe le tecnologie condividono la stessa architettura di sistema (automazione per pick-and-place o movimentazione della pellicola) e requisiti sullo stampo: trattenimento affidabile del film, punto d’iniezione che non diriga il flusso direttamente contro i suoi bordi liberi, sfiati progettati per evitare microsacche dietro al film.

La differenza principale tra IML e IMD è logistica e di finalità: nell’IML si impiegano etichette tagliate, spesso monomateriale con il pezzo per favorire il riciclo, con cicli rapidi tipici dello stampaggio a parete sottile; nell’IMD una pellicola continua viene posizionata sul piano di divisione dello stampo, così da trasferire finiture, texture o strati funzionali (ad esempio per comandi capacitivi), con maggiori vincoli geometrici nella zona di guida del nastro (figura 5).

Le applicazioni dell’IML spaziano da vasetti e coperchi a componenti tecnici in cui servono identificazione e tracciabilità integrate, con superfici pronte all’uso senza fasi post processo. L’IMD è tipico di pannelli estetici e interfacce utente, dove si ricercano finiture di qualità e integrazione di funzioni sulla superficie. In entrambi i casi i vantaggi sono l’eliminazione di operazioni esterne (stampa, incollaggio), la qualità della superficie, tempi ciclo competitivi e – quando etichetta e pezzo sono compatibili – una riciclabilità semplificata.

Dal punto di vista progettuale conviene mantenere raccordi e raggiature che favoriscano l’adesione del film, evitare spigoli vivi in corrispondenza dei bordi dell’etichetta, posizionare i punti d’iniezione in modo da alimentare il fronte senza trascinare i bordi, e dimensionare gli sfiati dove il flusso si arresta e si salda. Il profilo della velocità d’iniezione deve limitare i picchi iniziali e la pressione di mantenimento deve pressare l’interfaccia senza far migrare gli inchiostri o gli strati decorativi.

(Articolo tratto dalla rivista Plastix di novembre 2025)