Da oltre quarant’anni, Techno si distingue nel panorama industriale italiano e internazionale per la profonda esperienza nello stampaggio a iniezione, oggi affiancato dall’additive manufacturing: una sinergia tra metodi produttivi che risponde in modo completo alle esigenze del mercato

di Stefano Troilo

Sono tre i fattori che caratterizzano la strategia produttiva dell’azienda italiana Techno, con sede a Guanzate (Como). Da un lato, il catalogo a marchio Techno di connettori e soluzioni per la connessione elettrica ad alte prestazioni. Dall’altro, la capacità di fungere da partner strategico, sviluppando articoli tecnici e progetti su specifica per una clientela diversificata.

Entrambi i fattori, che consolidano quasi 40 anni di attività, si sommano a loro volta all’integrazione tra lo stampaggio a iniezione e l’additive manufacturing. Negli ultimi cinque anni, l’azienda italiana ha investito significativamente nel reparto di stampaggio, introducendo nuove presse ibride. Alcune di queste macchine sono dotate di sistemi all’avanguardia per il recupero e il riciclo in linea del materiale di scarto, migliorando l’efficienza e la sostenibilità dei processi produttivi.

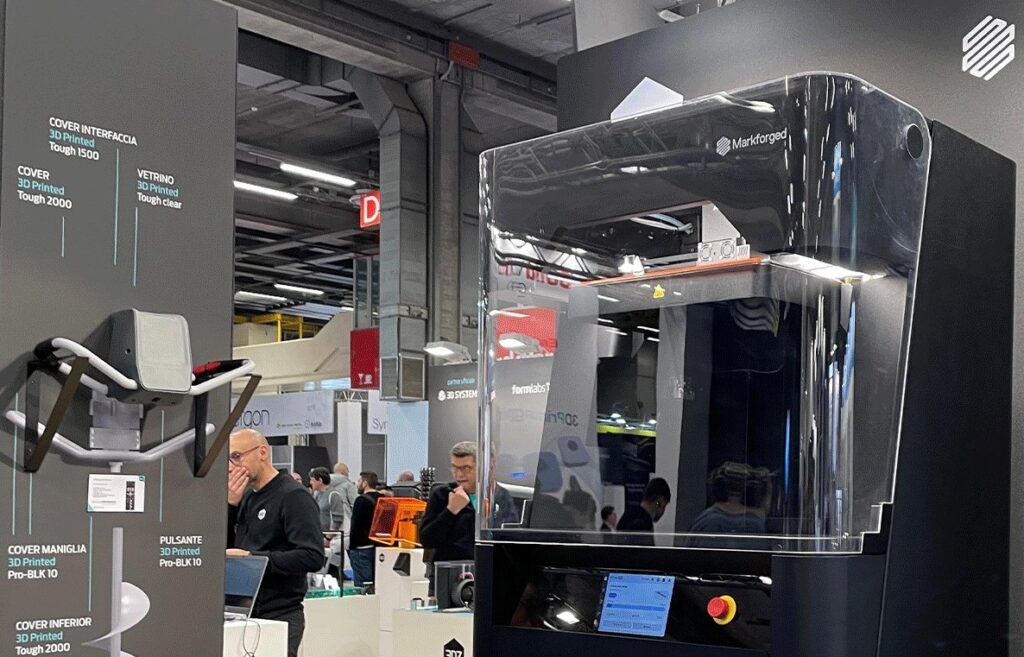

Parallelamente, è stato costituito l’Innovation Team, un gruppo multidisciplinare di esperti che si occupa della progettazione sia per l’azienda che per i clienti. Questo team utilizza la stampa 3D per realizzare rapidamente prototipi, pezzi unici o piccoli lotti, offrendo grande flessibilità.

Per le produzioni su larga scala, invece, si affida allo stampaggio tradizionale, garantendo sempre la soluzione più adatta alle diverse esigenze. Tutto ciò avviene sotto il segno del Made in Italy: dal 1986, Techno non ha mai delocalizzato alcuna linea produttiva, garantendo un controllo totale sulla qualità e un forte legame con il territorio.

Mauro Nodari, Chief Marketing & Business Development Officer di Techno, spiega come questa strategia consenta all’azienda italiana di essere competitiva sul mercato internazionale.

In quale modo lo stampaggio a iniezione e la stampa 3D si integrano nel processo produttivo?

L’integrazione dei metodi di produzione tradizionali con l’additive manufacturing era un’esigenza alla quale l’azienda è riuscita a dar seguito. Queste tecnologie non sono da considerarsi concorrenti, bensì complementari e in grado di essere adattate alle diverse fasi del progetto. L’additive manufacturing, in particolare, è la soluzione ideale per le fasi iniziali di un progetto, come la sperimentazione, la validazione di design non ancora definitivi o la produzione di piccoli lotti, quando l’investimento in stampi non è ancora giustificato.

Lo stampaggio a iniezione resta invece la scelta più efficiente per la produzione su larga scala, dove l’elevata ripetibilità e l’ottimizzazione dei costi per unità sono prerequisiti indispensabili.

Con l’additive manufacturing è possibile andare oltre la semplice prototipazione?

Assolutamente sì, e questa è una delle evoluzioni più significative del settore. Con i progressi della tecnologia DLP (Digital Light Processing), dei materiali e dei macchinari, l’additive manufacturing è diventata una valida alternativa produttiva, non solo per la prototipazione.

In determinate condizioni, inoltre, può offrire prestazioni paragonabili o addirittura superiori ai metodi tradizionali: questo accade, ad esempio, per la realizzazione di componenti dalle geometrie complesse, che sarebbero impossibili da ottenere con processi standard.

La produzione di prodotti per la connessione elettrica a marchio Techno ha beneficiato a sua volta di queste implementazioni?

Techno ha creduto nel potenziale insito nella creazione di una divisione e di un team dedicati all’additive manufacturing, l’Innovation Team, anzitutto per poter supportare al meglio le esigenze interne di produzione e supportare le funzioni aziendali, nell’ottica di fornire un servizio sempre più efficiente al mercato.

L’additive manufacturing ci permette di accelerare lo sviluppo di nuovi connettori e giunti a marchio Techno, testare rapidamente nuovi design e produrre componenti specializzati per le nostre macchine. Dopo aver verificato l’efficacia e i benefici di questa integrazione sui nostri processi, abbiamo deciso di offrire questi servizi al mercato. È stata la naturale conseguenza di un approccio mirato alla qualità in ogni fase del nostro lavoro.

Quali sono i vantaggi di affidarsi a Techno per lo sviluppo e la realizzazione di un prodotto?

Anzitutto, mettiamo a disposizione delle competenze verticali e specialistiche che difficilmente un cliente potrebbe implementare internamente: questo riduce i tempi e i costi di sviluppo, evitando onerosi investimenti in attrezzature, personale e formazione.

Inoltre, il cliente può contare su un unico interlocutore per l’intero processo, dalla progettazione alla validazione e alla produzione, beneficiando di un approccio flessibile, orientato al risultato e attento alla sostenibilità.

In un mercato dove time-to-market, agilità e innovazione sono requisiti indispensabili, Techno offre una partnership strategica che consente ai clienti di concentrarsi sul proprio core business: è il nostro Innovation Team a seguire per loro lo sviluppo e la realizzazione delle fasi più complesse del progetto.

Un vostro fiore all’occhiello è l’integrazione dei processi, all’insegna del Made in Italy 100% e certificato. Quanto questo rende interessante l’azienda nei mercati internazionali?

Sin dalle sue origini, Techno ha investito per sviluppare processi e filiere quanto possibile a chilometro zero, lavorando con terzisti e fornitori italiani che potessero supportare l’evoluzione aziendale e garantire un adeguato livello di servizio. Dalla progettazione del prodotto alla realizzazione delle attrezzature, fino allo stampaggio dei componenti e al relativo assemblaggio, tutto è sempre avvenuto nel raggio di pochissimi chilometri.

Negli ultimi anni, la necessità di fornire soluzioni tecniche certificabili anche sul versante della sostenibilità, ha portato sempre più l’azienda a ricercare sistemi che potessero valorizzare questo approccio, per sostenere la filiera e poterla anche dichiarare. Ad oggi, l’azienda pone tra le basi per lo sviluppo internazionale, in termini di prodotto e di mercato, la volontà di esportare il “saper fare”, applicato alle soluzioni elettromeccaniche di qualità, con il “timbro” del Made in Italy a supporto.

Made in Italy e competitività: un binomio possibile?

Ci sono diversi modi di vedere e di vendere il Made in Italy. Tra questi c’è sicuramente la capacità di “innovare” e di risolvere problemi, che viene ancora riconosciuta da molti nel mondo.

Techno, basando il suo approccio sull’innovazione funzionale e sulla personalizzazione, combina questi aspetti per valorizzare al massimo il concetto di problem solving: per competere sul mercato, l’azienda coniuga questi elementi e fornisce soluzioni che a loro volta valorizzano il suo DNA italiano.

Sempre più spesso, la capacità di risolvere i problemi all’interno di un mercato internazionale estremamente competitivo, condizionato dalle instabilità geopolitiche combinate alla velocità del cambiamento in atto, rappresenterà una leva strategica chiave per poter difendersi dalle turbative che colpiscono l’economia internazionale.

Presse ibride e riciclo in linea

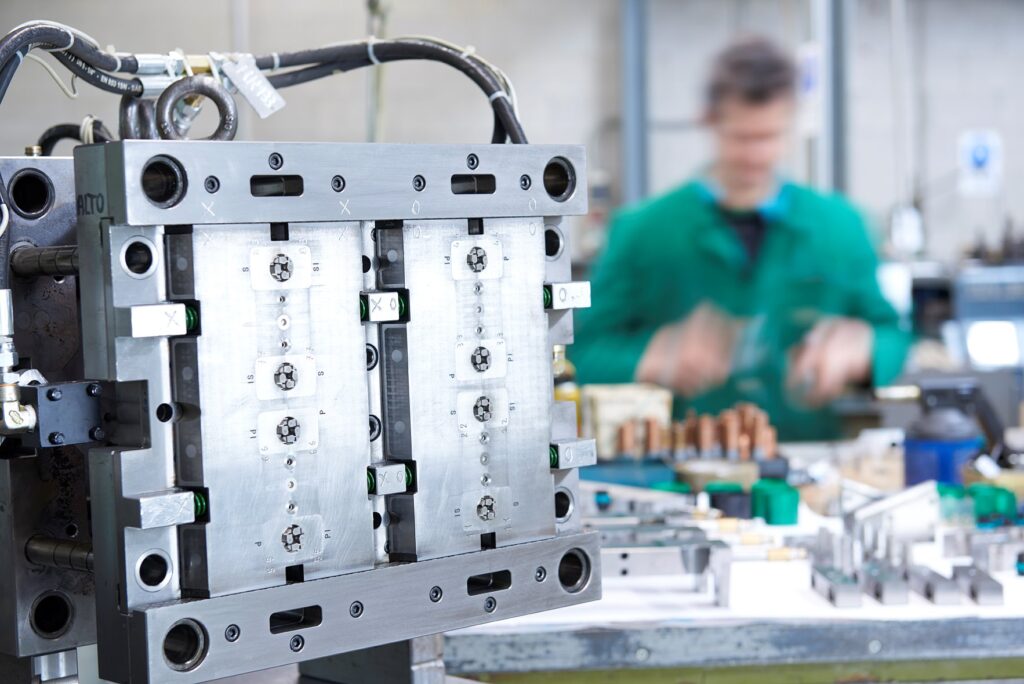

Nel reparto stampaggio di Techno sono presenti 24 presse idrauliche e 3 presse ibride. Il parco macchine viene aggiornato periodicamente in base a criteri di progresso tecnologico, flessibilità e tipologia di prodotto richiesto. In tema di sostenibilità, a seguito del percorso di certificazione ISO 14001 completato nel 2023, il riciclo in linea è stato implementato sul 90% delle presse.

“Il recupero e il riciclo delle materozze e degli altri scarti di lavorazione avvengono tramite un processo interno, nell’ottica della rigranulazione del materiale e della sua immediata reimmissione nel ciclo produttivo. Quando ciò non fosse possibile, è prevista la consegna del materiale di risulta a un fornitore qualificato, che provvede alla sua rigenerazione rendendolo nuovamente utilizzabile ai fini produttivi”, spiegaFabio Benfatto, Chief Technical and Production Officer di Techno.

Questo approccio assicura una “seconda vita” alle materie prime, in primis alle poliammidi. Il materiale riciclato incide per circa il 30% sulla produzione propria, mentre per il conto terzi tale percentuale dipende dagli accordi con il cliente. Gli obiettivi prefissati di riduzione, recupero e riciclo degli scarti di lavorazione hanno comportato evidenti ottimizzazioni per l’intero ciclo produttivo. In primis, la revisione dei criteri di progettazione dei nuovi stampi e l’adeguamento, quando possibile, di quelli già esistenti.

“La linea guida è la costruzione e l’impiego di stampi multi impronta e con materozze di dimensioni minori, che consentono di incrementare la produzione riducendo l’impiego di materia prima, bilanciando così il rapporto tra prodotto finito e scarto”, prosegue Benfatto.

Le presse del reparto di stampaggio sono state inoltre interessate dalla progressiva sostituzione dei prodotti chimici attualmente utilizzati per il loro funzionamento, con altri meno impattanti sull’ambiente. Ad esempio, nel sistema di raffreddamento delle macchine, a circuito chiuso, l’acqua non è più additivata con il glicole, ma con sostanze meno tossiche. Sono inoltre in corso delle valutazioni per la possibile sostituzione dell’olio di origine minerale, in uso nelle presse per lo stampaggio, con un prodotto sintetico ed ecologico. Con il supporto dei costruttori delle macchine, sarà effettuato un test pilota su una delle presse attive in reparto, per valutare compatibilità e performance della nuova sostanza.

“A seguito di queste implementazioni, a parità di produttività, la sostenibilità migliora in modo rilevante, grazie all’utilizzo di minore quantità di materia prima vergine”, conclude Fabio Benfatto.

(Articolo tratto dalla rivista Plastix di novembre 2025)