In occasione della prossima fiera K (Düsseldorf, 8-15 ottobre 2025), Frigel, fornitore globale di soluzioni per applicazioni di raffreddamento e controllo della temperatura, presenterà due innovazioni a sua detta rivoluzionarie:

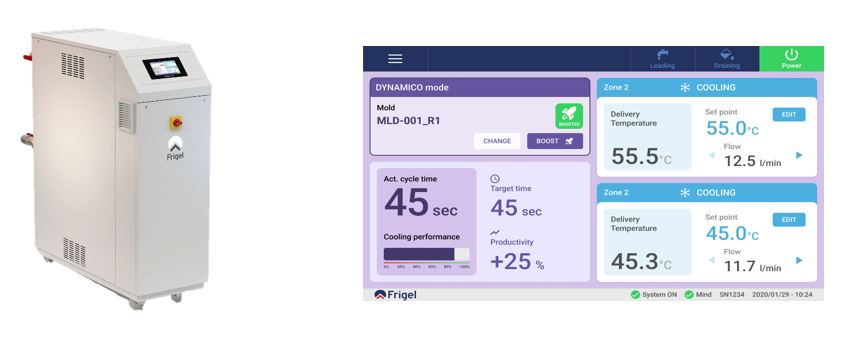

1. Il nuovo “Mold Profit Booster” Dynamico™: tecnologia di controllo dinamico della temperatura dello stampo “assistita dall’intelligenza artificiale”.

2. Il nuovo “Modular Chiller System” HVM: una soluzione sostenibile e ad alta efficienza progettata specificamente per la lavorazione di materie plastiche ad alte prestazioni.

Dynamico™ – L’esclusivo “Mold Profit Booster”

La tecnologia Dynamico™, per il controllo dinamico della temperatura dello stampo “assistita dall’intelligenza artificiale”, introduce un cambio di paradigma nella gestione dei tempi di raffreddamento: la vera leva inesplorata per aumentare la produttività, ridurre i costi energetici per pezzo e migliorare i margini.

Dynamico sta già generando importanti casi di successo in diversi settori come automotive, medicale, packaginge in tutte le applicazioni specifiche di stampaggio di componenti tecnici.

I risultati comprovati sono impressionanti. Per i componenti tecnici, la semplice sostituzione dei termoregolatori esistenti consente di ridurre i tempi di raffreddamento del ciclo con Dynamico, che può portare a incrementi di produttività dal 20% al 50%. Nello stampaggio di poliolefine, l’installazione di Dynamico tra il sistema di raffreddamento esistente e lo stampo ha dimostrato incrementi di produttività dal 10% al 25%.

La riduzione dei tempi di raffreddamento aumenta anche l’efficienza dell’intera cella di produzione, ottenendo così un risparmio sui costi fino al 15% per unità di prodotto.

Pertanto, la riduzione dei tempi di raffreddamento del ciclo ottenuta con Dynamico offre guadagni misurabili in termini di profitto, con un ritorno dell’investimento in pochi mesi. I risultati sono facilmente dimostrabili nella maggior parte delle applicazioni, senza alcuna modifica allo stampo.

Come funziona Dynamico

Dynamico™ è un nuovo dispositivo che sostituisce direttamente i termoregolatori convenzionali collegati a qualsiasi stampo esistente. Utilizzando algoritmi avanzati, in base ad alcuni dati di processo di stampaggio inseriti dall’operatore, l’interfaccia dell’unità lo guida passo dopo passo nella riduzione del tempo di raffreddamento corrente al minimo possibile, garantendo comunque la qualità del prodotto finale.

In pratica, con questo cambio di paradigma, l’unità di termoregolazione dello stampo si trasforma in un dispositivo di ottimizzazione del tempo di ciclo. Infatti, la “variabile di controllo” (set point) di Dynamico non è più la temperatura dell’acqua che entra nello stampo, ma “il tempo ciclo”.

A differenza dei termoregolatori tradizionali basati su un controllo della temperatura fisso, costante e stabile, la nuova tecnologia si basa su un concetto radicalmente opposto: il “controllo dinamico della temperatura dello stampo”. Dynamico è in grado di regolare automaticamente e programmaticamente la temperatura dell’acqua nello stampo in ogni fase del processo di ottimizzazione del tempo di raffreddamento e, in alcuni casi, persino di regolare il flusso attraverso ciascuna metà dello stampo, utilizzando potenti pompe booster azionate da inverter.

Le pompe booster installate nella gamma Dynamico sono progettate per fornire fino al 500% di portata in più rispetto ai termoregolatori convenzionali, raggiungendo un flusso turbolento molto elevato nei canali dell’acqua e la massima velocità di trasferimento del calore con le cavità dello stampo, ottenendo prestazioni di raffreddamento senza precedenti.

Il software Dynamico Wizard e la connessione Internet

La riduzione dei tempi di raffreddamento è suggerita da “Dynamico Wizard”, un software esclusivo sviluppato da Frigel che utilizza algoritmi avanzati “assistiti dall’intelligenza artificiale”, basati sulla vasta esperienza dell’azienda nel controllo della temperatura degli stampi ad alte prestazioni.

I risultati di Dynamico sono facili da verificare, grazie a un’interfaccia intuitiva che consente all’operatore di ottimizzare il processo di stampaggio in pochi cicli, confermando visibilmente la significativa riduzione del tempo ciclo. Una volta raggiunto il tempo di raffreddamento minimo possibile che garantisce la qualità del prodotto, l’operatore può salvare la “ricetta stampo” nella memoria di Dynamico. Ciò consente di riapplicarla facilmente ogni volta che lo stampo viene riutilizzato.

La gamma Dynamico può anche includere una connettività Internet completa, che consentirà, tramite strumenti supportati dall’intelligenza artificiale, agli algoritmi Dynamico Wizard di apprendere costantemente dai dati di processo di tutte le macchine e gli stampi connessi alla rete, creando così prestazioni progressivamente migliorate e valore aggiunto per ogni nuovo stampo.

La gamma di prodotti Dynamico, che sarà presentata alla fiera K, copre tutte le esigenze applicative dello stampaggio a iniezione, sia nel packaging che nello stampaggio tecnico, con portate di materiale fino a 320 kg/h in una singola unità e due diverse versioni, con o senza refrigeratore integrato.

Con Dynamico™, Frigel inaugura una nuova era per lo stampaggio a iniezione. È infatti una tecnologia conveniente, scalabile e ad alto impatto sulla redditività, che trasforma un processo passivo (tempo di raffreddamento) in un fattore di prestazione attivo, ridefinendo gli standard di redditività nel settore.

HVM – Il nuovo “Sistema di Refrigerazione Modulare”

Il sistema di refrigerazione Modular Chiller System di Frigel rappresenta una soluzione innovativa, scalabile e sostenibile, progettata per le applicazioni industriali e, in particolare, per la lavorazione di materie plastiche. Questa soluzione coniuga efficienza energetica, flessibilità operativa e un rapido ritorno sull’investimento (ROI), distinguendosi come un’opzione strategica per ridurre sia i costi di installazione che quelli operativi.

I refrigeratori HVM sono disponibili con due opzioni di refrigerante, ecocompatibili e a basso potenziale di riscaldamento globale (GWP): R513A, non infiammabile, ed R290 (propano). Il suo design modulare consente il collegamento di più unità in serie o in parallelo, massimizzando l’efficienza con carichi parziali. Ogni modulo è dotato di un microprocessore avanzato che regola con precisione la capacità di raffreddamento, bilanciando il carico tra le unità installate per ottimizzare le prestazioni.

Tra le sue caratteristiche principali, ogni unità include: un circuito frigorifero con compressore a velocità variabile, evaporatore a piastre in acciaio inox, valvola termostatica elettronica, condensatori in lega d’alluminio, ventilatori assiali con motori brushless, pompa di processo azionata da inverter e controllore digitale integrato, che garantisce il funzionamento efficiente dell’unità in qualsiasi condizione di lavoro.

Non solo una soluzione di raffreddamento

L’architettura modulare del sistema HVM offre altri vantaggi significativi. Il suo design “plug & play” facilita l’installazione e la futura espansione del sistema, riducendo drasticamente tutti i costi associati, soprattutto nei sistemi di media o alta capacità. Inoltre, elimina il rischio di un “single point of failure”, garantendo ridondanza e continuità operativa.

Il sistema incorpora anche una sezione idronica (HDM), che può essere configurata con o senza distribuzione di potenza e serbatoio aperto. Questa sezione include un robusto pannello di controllo con protezione dalle intemperie e un singolo ingresso per l’alimentazione elettrica principale. I moduli singoli HVM sono disponibili nelle taglie da 90 kW, 180 kW e 300 kW, utilizzando compressori a vite con inverter, con refrigerante R513A, e compressori scroll brushless, con refrigerante R290. La potenza frigorifera massima del sistema di refrigerazione modulare può raggiungere i 1500 kW.

In breve, il sistema HVM modulare di Frigel non è solo una soluzione di raffreddamento: si tratta di un investimento strategico che garantisce prestazioni superiori, risparmi significativi sui costi operativi e un sistema ridondante di facile manutenzione.