Nel competitivo mondo della manifattura, i tooling manager svolgono un ruolo cruciale nell’assicurarsi che macchine e strumenti siano operativi ed efficienti per garantire una produzione di alta qualità. Tuttavia, anche i professionisti più esperti possono commettere errori. Nella propria relazione al Congresso delle Materie Plastiche di TMP (Quark Hotel, Milano, 8 novembre 2023) un esperto di Matix (spin-off della società AzzurroDigitale) esaminerà in dettaglio i cinque errori più comuni commessi generalmente dai tooling manager e fornirà consigli su come evitarli per migliorare l’efficienza operativa e la produttività complessiva di un’azienda manifatturiera. Ecco, in estrema sintesi, i contenuti della presentazione.

1. Mancanza di pianificazione strategica

Uno dei principali errori che i tooling manager possono commettere è la mancanza di una pianificazione strategica solida. Spesso, infatti, si concentrano solo sulla gestione quotidiana delle attrezzature senza avere una visione a lungo termine. La soluzione è sviluppare e implementare un piano strategico che definisca gli obiettivi di manutenzione, l’allocazione delle risorse e le strategie per affrontare gli imprevisti.

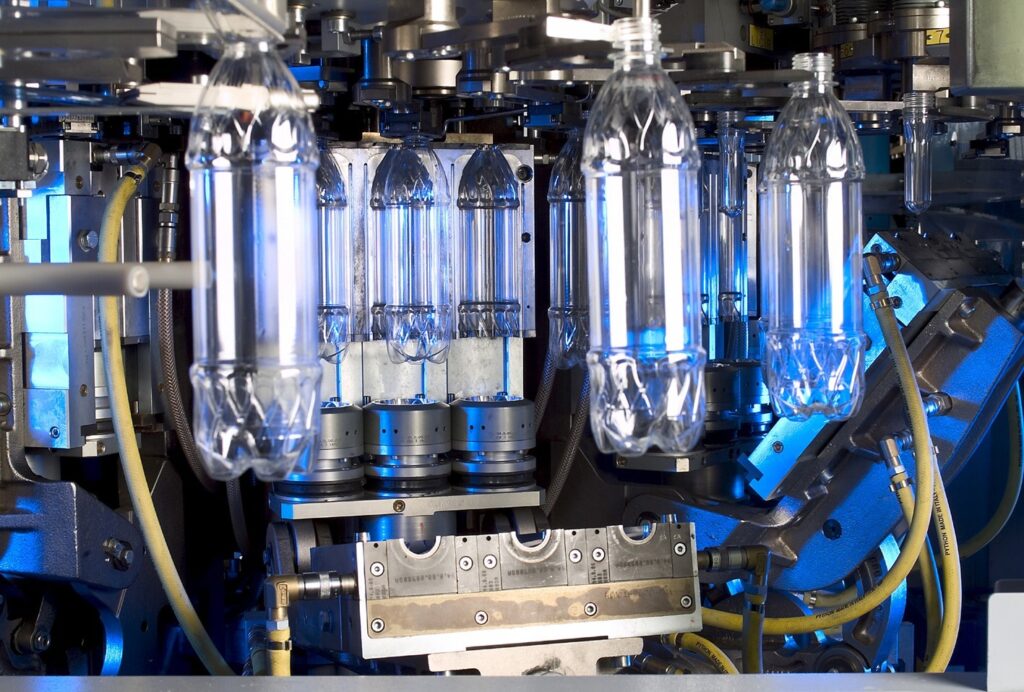

2. Sottostima della manutenzione preventiva

La manutenzione preventiva è essenziale per evitare guasti costosi e tempi di fermo non pianificati. Alcuni tooling manager tendono a sottostimare l’importanza di questo aspetto critico. Investire in programmi di manutenzione preventiva ben strutturati può prevenire problemi futuri, migliorare la durata delle attrezzature e garantire una produzione continua.

3. Mancata attenzione per l’innovazione tecnologica

Il settore manifatturiero sta abbracciando l’automazione e la tecnologia avanzata a un ritmo accelerato. Tuttavia, alcuni tooling manager possono commettere l’errore di non aggiornarsi in materia. Abbracciare soluzioni tecnologiche come l’Internet delle cose (IoT), l’analisi dei dati e i sistemi di monitoraggio avanzati può migliorare la precisione delle operazioni e consentire una manutenzione più intelligente.

4. Assenza di monitoraggio e valutazione delle prestazioni

Un errore comune è la mancanza di monitoraggio e valutazione delle prestazioni. I tooling manager dovrebbero implementare indicatori chiave di performance (KPI) per misurare l’efficienza, la disponibilità delle attrezzature e la qualità del lavoro. Questi dati possono essere utilizzati per apportare miglioramenti continuativi e prendere decisioni informate.

5. Trascuratezza nella gestione dell’inventario

La gestione errata dell’inventario può avere un effetto a cascata sulle operazioni manifatturiere. I tooling manager che non mantengono registri accurati dell’inventario possono affrontare ritardi nella produzione, sovrastoccaggio o sottostoccaggio di parti e materiali critici. Implementare un solido sistema di gestione dell’inventario aiuta a garantire che le giuste parti siano disponibili quando necessario, riducendo i tempi di fermo ed evitando costosi ordini urgenti.

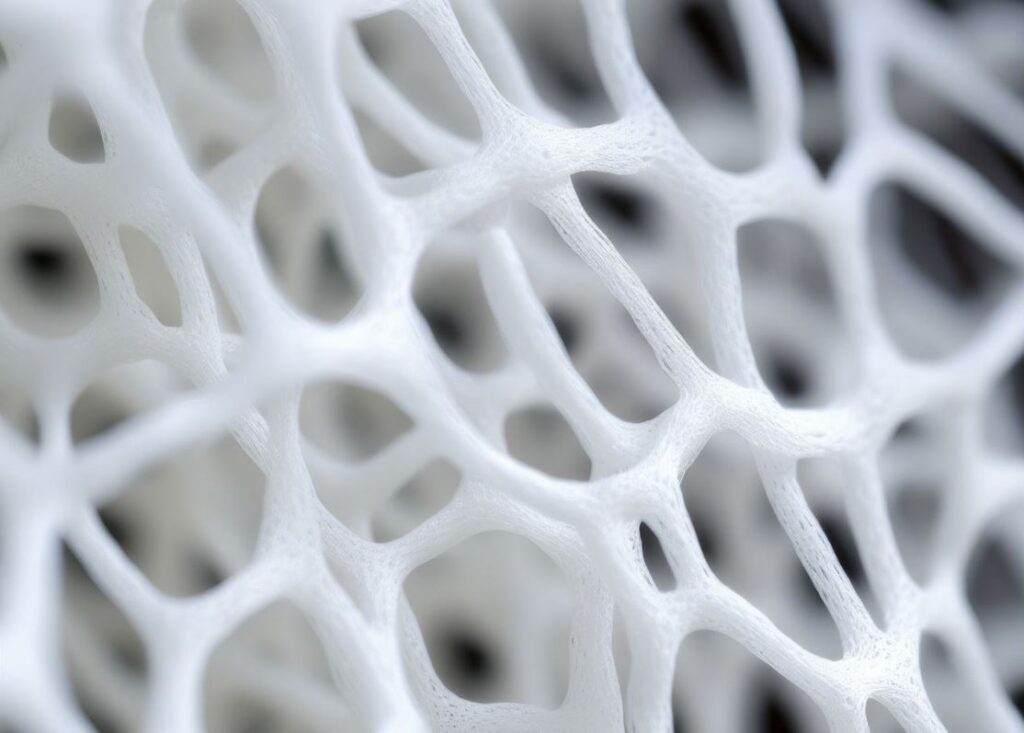

La soluzione by Matix

Un grande aiuto per i tooling manager può arrivare dai dispositivi IoT per il tracking degli asset industriali. Questi dispositivi consentono il monitoraggio in tempo reale delle macchine e degli strumenti, fornendo dati vitali per la manutenzione preventiva e la gestione efficiente delle attrezzature. Utilizzando sensori e connessioni IoT, come ad esempio Matix (un dispositivo per il tracciamento delle performance e la manutenzione sugli stampi, anche in outsourcing, nato da uno spin-off di AzzurroDigitale), i tooling manager possono raccogliere informazioni sullo stato delle attrezzature, programmare la manutenzione quando necessario e prevenire fermi macchina e guasti costosi. Queste soluzioni consentiranno di migliorare l’efficienza operativa, ridurre i costi e garantire una produzione di alta qualità, contribuendo alla crescita dell’azienda nel lungo termine.