Ci sono voluti quattro anni di ricerche, test di laboratorio e la costruzione di un impianto pilota, ma alla fine i dieci partner del progetto di ricerca europeo ReBioFoam, tre dei quali italiani (Novamont, FEN e Chemtex), hanno ottenuto ciò che volevano: una nuova resina espansa biobased, biodegradabile e compostabile che potesse sostituire il polistirene espanso e altre schiume nella produzione di imballaggi protettivi.

I risultati del progetto sono stati presentati nel corso di un convegno tenutosi all’Università di Novara alla fine di gennaio. Finanziato nell’ambito del Settimo programma quadro UE con una dote di oltre 5 milioni di euro, ReBioFoam non si è fermato – come spesso accade – allo studio di fattibilità o alla creazione di un polimero in laboratorio, ma è riuscito a spingersi fino alla messa a punto di un impianto pilota in grado di produrre elementi protettivi (paraspigoli e distanziatori) che sono stati in seguito validati mediante analisi e prove sul campo.

Si parte dall’amido

Il materiale messo a punto dai ricercatori è un biopolimero di origine amidacea, che può essere ottenuto da colture non concorrenti con l’uso alimentare. Additivato con modificanti biobased e biodegradabili, il polimero viene estruso e granulato. I pellet così ottenuti vengono espansi all’interno di uno stampo, utilizzando come fonte di energia le microonde e come agente espandente l’acqua contenuta nello stesso materiale. Per ottenere un’espansione omogenea, il materiale con cui viene realizzato lo stampo è trasparente alle onde corte, e lo stampo è posto su una tavola girevole. Il rapido riscaldamento dielettrico dei granuli forza gli stessi a espandersi sotto forma di schiuma nello stampo, portando così alla formazione di un prodotto espanso in tre dimensioni.

Uno dei principali successi ottenuti dai ricercatori è la riduzione della densità del materiale dagli 80 kg/m3 iniziali ai 40-45 kg/m3 richiesti dall’applicazione, in condizioni di pressione ambiente; ciò ha consentito di semplificare il processo e ridurre i costi.

Particolarmente interessante è l’elevata resa del materiale, che si traduce in un uso efficiente delle materie prime: un chilo di amido si trasforma in un chilo circa di espanso stampato, mentre nei processi di conversione dell’amido in bioplastica mediante fermentazione la resa varia dal 30% al 60%.

L’impianto pilota

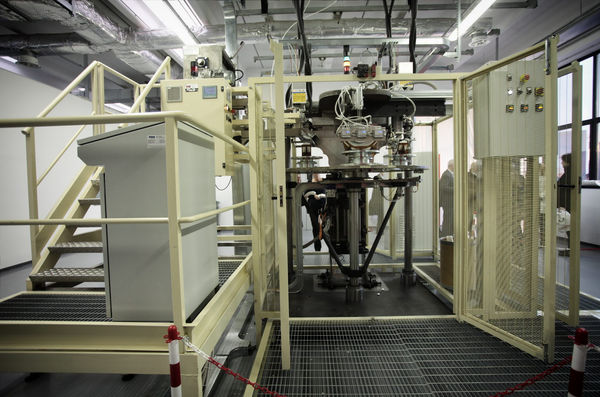

Per valutare la fattibilità del processo e trasferirla su scala commerciale è stato costruito un impianto pilota automatizzato, semi-industriale, installato in Italia presso Chemtex, società di engineering del gruppo Mossi&Ghisolfi. L’unità si compone di quattro moduli, corrispondenti alle diverse fasi del processo: alimentazione e dosaggio del granulo nello stampo; espansione mediante microonde, con un tempo di ciclo di circa 16 secondi al 90% della potenza (pari a 18 kW); rimozione del componente stampato; condizionamento sul semistampo inferiore, mentre un secondo stampo viene collocato nella camera a microonde.

La linea è oggi in grado di stampare alcuni prototipi di forma semicircolare, progettati per la protezione degli oblò di lavatrici, ma sono state condotte prove anche su elementi angolari e paraspigoli modulari. I test di laboratorio hanno confermato la capacità del materiale di assorbire gli urti e proteggere gli apparecchi imballati, con prestazioni comparabili con quelli degli espansi convenzionali a base di polistirene.

Approccio in otto passi

I ricercatori hanno suddiviso il progetto in otto blocchi, definiti work packages (WP1), ognuno dedicato a uno specifico aspetto del problema. Il Work Package 1 si è occupato di analizzare lo scenario dell’imballaggio protettivo a livello di materiali, processi di produzione e mercato, al fine di sviluppare linee guida di base che potessero indirizzare la ricerca verso nuove tecnologie.

Il secondo blocco di lavoro (WP2) si è invece concentrato sullo sviluppo del biopolimero e sul processo di estrusione in pellet, al fine di garantire le caratteristiche fisico-chimiche necessarie alla successiva fase di l’espansione. Il WP3 si è posto l’obiettivo di mettere a punto la tecnica di stampaggio dell’espanso, definendo condizioni e selezionando i materiali per la costruzione dello stampo. Il processo di espansione mediante microonde è stato invece il compito affidato al WP4, mentre nello step successivo (WP5) si è proceduto a ottimizzare i parametri di processo.

La traduzione degli studi in un impianto pilota è stata seguita dal Work Package 6, seguita dallo stampaggio dei prototipi e la loro validazione mediante analisi di laboratorio e test sul campo. L’ultimo blocco di lavoro si è invece occupato dell’analisi del ciclo di vita del manufatto mediante l’utilizzo di metodologie LCA e craddle-to-craddle per valutare l’impatto ambientale dell’intero processo.

C’è ancora da lavorare

Restano alcuni limiti da superare, come naturale dato il contenuto innovativo del processo. La tecnologia deve essere perfezionata e ingegnerizzata, ma il principale limite sembra essere di natura economica, dovuto non tanto al costo della materia prima, quanto alla necessità di investire in nuovi impianti produttivi, poiché non è possibile espandere i granuli bio con le tradizionali linee per perle di EPS.

In compenso, i benefici ambientali non mancano: oltre a essere biobased, ReBioFoam è biodegradabile in condizioni di compostaggio domestico, con disintegrazione del materiale anche in condizioni di bassa temperatura. Inoltre, è suscettibile di degradazione in ambiente marino (immerso nell’acqua riacquista densità e tende a precipitare sul fondo), non è dannoso se ingerito da animali e può essere riciclato anche in forma primaria, per esempio riutilizzato come additivo nell’industria cartaria in sostituzione di amido vergine. Nella raccolta differenziata, può essere smaltito nel circuito della carta e cartone se non è attiva la raccolta della frazione umida.

Valutazione ambientale

Una fase del progetto è stata dedicata alla valutazione della biodegradabilità e compostabilità del materiale, attraverso test condotti su un dimostratore ReBioFoam, in conformità con la norma EN 13432:2002. È stata anche analizzata la disintegrazione in condizioni di compostaggio domestico in conformità con le norme UNI 11355:2010. Il risultato – hanno spiegato i ricercatori – evidenzia un’effettiva disintegrazione del materiale anche a condizioni di bassa temperatura.

L’analisi del ciclo di vita applicata al nuovo sistema di imballaggio ha messo in luce ulteriori benefici in termini di riduzione nelle emissioni di gas serra e nell’uso di fonti non rinnovabili. Relativamente alla gestione dei rifiuti, aspetto cruciale in ogni valutazione ambientale, l’uso di sistemi di imballaggio espansi compostabili e a base biologica, rispetto ai prodotti espansi convenzionali, consentirebbe di ridurre il conferimento in discarica dal 52% circa (scenario attuale con sistemi di imballaggio convenzionali) al 37% (scenario alternativo con un sistema di imballaggio compostabile), mentre il riciclaggio passerebbe dallo 0,5% al 40% e senza modifiche agli schemi di raccolta dei rifiuti attualmente in uso. Quanto basta per continuare le ricerche in ambito industriale.

foto di Michele D’Ottavio