«Negli ultimi anni, tempi ciclo sempre più rapidi, economici e precisi, ma anche costanza dei risultati in ogni condizione e flessibilità nella gestione dei prodotti sono diventate condizioni fondamentali per la sopravvivenza delle PMI italiane. E, seguendo queste precise richieste del mercato, si può comprendere la costante crescita e il successo della tecnologia di saldatura a ultrasuoni», spiega Francesco Gobbo, Sales Engineer Plastics Italia, Svizzera, Spagna e Portogallo di Herrmann Ultraschalltechnik, che ci ha illustrato i principi di funzionamento e le potenzialità della tecnologia

Qual è il principio di funzionamento della saldatura a ultrasuoni?

Dal punto di vista fisico, è una vibrazione meccanica ad alta frequenza orientata in senso normale alla superficie di accoppiamento. Sollecita i particolari termoplastici, nella maggior parte dei casi ottenuti tramite stampaggio a iniezione, e crea al loro interno una frizione intermolecolare progressiva che porta a un aumento localizzato di temperatura. Tale aumento, concentrato in un intervallo di tempo estremamente breve (nell’ordine dei decimi di secondo), provoca la fusione di una ben definita area (l’area di giunzione) che, sotto l’azione di una forza costante, spinge due particolari a unirsi, penetrando uno nell’altro. I pezzi, quindi, si saldano senza il bisogno di colle o di additivi.

I polimeri amorfi hanno una struttura più rigida e definita, che li rende ideali per la saldatura a ultrasuoni

I polimeri amorfi hanno una struttura più rigida e definita, che li rende ideali per la saldatura a ultrasuoniFrancesco Gobbo

Può spiegarci come avviene il processo di saldatura?

Il processo di saldatura a ultrasuoni ha il suo cuore, vivo e pulsante, nel generatore. Formato da una parte di potenza unita a un controllo di processo, il generatore di ultrasuoni ha il compito di prelevare la potenza di rete (bifase o trifase) e di innalzarla nelle sue componenti di corrente, tensione e frequenza. La potenza elettrica così generata viene trasportata da un apposito cavo coassiale ad alta frequenza fino al convertitore, in cui ha origine la vera trasformazione elettro-meccanica delle vibrazioni. Le caratteristiche di questa vibrazione vengono trasmesse al particolare utilizzando una specifica frequenza (20, 30 e 35 kHz), un’ampiezza caratteristica (da 10 fino a 50 micron di picco), insieme a una forza e una durata, calibrate sulla base delle caratteristiche di conformità richieste. Il convertitore utilizza il principio fisico della piezoelettricità per produrre un’onda vibratoria stazionaria, che viene amplificata dai due elementi di trasmissione finale: l’amplificatore (o booster) e il sonotrodo.

Il particolare, a contatto col sonotrodo, comincia a vibrare e a scaldarsi in maniera circoscritta nell’area di giunzione. Ha così inizio il processo di fusione. Il calore viene trasmesso per contatto al particolare inferiore, che inizia il medesimo processo di fusione localizzato. Si può immaginare l’area di giunzione come la confluenza tra due fiumi che si mescolano insieme istante dopo istante. Lo stadio finale della saldatura prevede l’interruzione della vibrazione ultrasonica seguito da un tempo raffreddamento controllato in pressione (o in forza nei sistemi più evoluti), che porta alla risolidificazione e compattazione dell’intera area. Le strutture molecolari di due particolari distinti vengono così ricombinate insieme per la creazione di una zona comune di raccordo. La resistenza di quest’area varia dal 60% fino al 90% del materiale originario a seconda della tipologia di design sviluppato.

Il design del manufatto quanto influenza il processo di saldatura?

L’impatto di un corretto design è assimilabile a più del 40% del successo del progetto. Le caratteristiche più importanti sono nell’ordine: la superficie di contatto puntiforme (denominata direttore di energia, in cui avrà luogo la concentrazione della vibrazione ultrasonica), il percorso di compenetrazione di un particolare nell’altro e il contenimento del materiale in fusione, che non deve mai lasciare l’area definita e che concorrerà direttamente alla tenuta finale dell’assemblato.

L’ultima caratteristica importante dell’area di giunzione è la presenza di una superficie di appoggio (o accoppiamento) dedicata per il sonotrodo. Quest’area, per essere veramente ottimizzata, deve essere perpendicolare, e quanto più possibile prossima al direttore di energia stesso.

Ottimi risultati in termini di resistenza, tenuta ermetica e aspetto estetico possono essere raggiunti esclusivamente per i particolari progettati e disegnati per essere saldati a ultrasuoni. Il materiale riveste ugualmente un’importanza fondamentale per la definizione delle caratteristiche tecniche e della fattibilità del progetto stesso.

Le materie plastiche disponibili sul mercato sono moltissime e con caratteristiche anche molto diverse tra loro. Sono tutte saldabili a ultrasuoni?

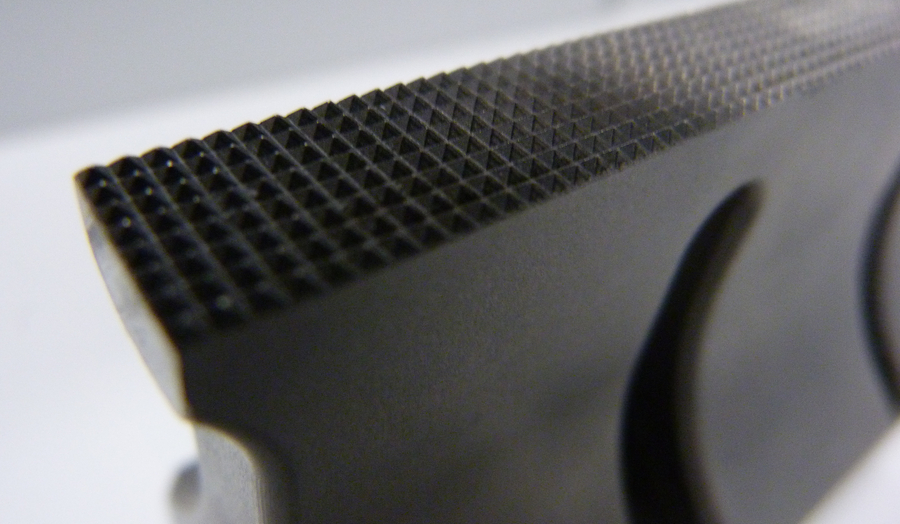

Particolarmente importante è l’impatto energetico, ridotto al minimo e concentrato solo durante la fase attiva della vibrazione. I materiali amorfi come PC, PS, SAN, ABS e PMMA hanno una struttura più rigida e definita, per questo sono anche i più adatti a essere saldati a ultrasuoni. La vibrazione ad alta frequenza viene generata dal convertitore e trasmessa al particolare tramite un utensile dedicato, chiamato sonotrodo. Le caratteristiche dei materiali amorfi offrono un mezzo materiale rigido che si adegua perfettamente alla trasmissione delle onde soniche.

I materiali semicristallini, come per esempio PA, PP, PE e POM, sono invece adatti per una saldatura più prossima alla superficie di contatto del sonotrodo (denominato campo vicino e caratterizzato da una distanza tra sonotrodo stesso e area di giunzione, inferiore ai 6/8 mm).

La parola d’ordine oggi è integrazione. La tecnologia si inserisce facilmente anche nei cicli di lavorazione più complessi?

I particolari possono essere sottoposti ad altre lavorazioni immediatamente dopo la saldatura a ultrasuoni. Si può così inserire facilmente questo processo all’interno di un’automazione e realizzare una catena produttiva completa, che inizia con lo stampaggio e termina con il prodotto finito.

Può illustrarci i principali vantaggi della saldatura a ultrasuoni?

Pochi secondi per un ciclo completo, tenuta ermetica garantita ad alte pressioni, costanza dei risultati per la resistenza alla torsione e alla trazione. Entrando nello specifico, direi che il principale vantaggio è l’estrema direttività: solo la specifica area di giunzione viene coinvolta nel processo, e questo garantisce una fusione definita e precisa. Il materiale liquido viene convogliato, raccolto e successivamente compresso per formare una raccordo compatto e omogeneo. Attraverso uno specifico design del particolare, le onde ultrasoniche vengono convogliate e direzionate per limitare lo stress generale e ottimizzare la potenza utilizzata.

Esistono delle linee guida generali per affrontare il processo?

Una saldatura a ultrasuoni professionale si basa su tre fattori principali: uno studio approfondito delle peculiarità della singola soluzione, una valutazione prototipale che identifichi i parametri fondamentali di gestione e controllo (per esempio l’individuazione dell’ampiezza caratteristica, dell’energia richiesta e delle quote relative e assolute) e un’implementazione produttiva guidata che punti a definire gli intervalli e i limiti di accettabilità del prodotto finale.

Per concludere, il mercato come recepisce le potenzialità della saldatura a ultrasuoni?

Le difficoltà sono principalmente legate a una conoscenza superficiale delle tecnologie di saldatura presenti nel mercato, e quindi alla difficoltà di risolvere i problemi più specifici e complessi. Nel mercato italiano, ricco di una grande varietà di offerte, non è semplice incontrare professionisti specializzati in questa tecnologia. La tendenza è infatti quella di coprire un vasto spettro di soluzioni, che spaziano dalla classica lama calda fino alla vibrazione lineare, passando per il laser o per la roto-frizione. In questo modo è sicuramente possibile soddisfare le esigenze di un maggior numero di potenziali clienti, ma il servizio che ne deriva è spesso lacunoso. Tuttavia, trascurare aspetti di carattere progettuale e scegliere una strumentazione non professionale porta spesso a commettere errori con un impatto non facilmente calcolabile.