In occasione della fiera K 2025, la società Allod, insieme a IKV (Institut für Kunststoffverarbeitung) e GK Concept, ha presentato una nuova alternativa leggera e riciclabile meccanicamente, capace di competere con le soluzioni convenzionali sia dal punto di vista estetico sia in termini di resa tattile.

a cura di Roberto Molteni, Allod

Negli ultimi anni, a seguito degli sviluppi sociali e politici, i requisiti per i componenti automobilistici si sono sempre più concentrati su due aspetti fondamentali: la riduzione dell’impronta di CO₂ e la possibilità di un riciclo di alta qualità. In questo contesto, un processo produttivo monostadio basato esclusivamente su materiali termoplastici rappresenta una valida soluzione per i rivestimenti dell’interno abitacolo.

Nelle fasce di prezzo medio/alte, una superficie piacevole al tatto è da tempo lo standard per le parti interne a vista; ad oggi, la realizzazione di tali componenti prevede una struttura a sandwich (layer decorativo, schiuma e supporto). Questa configurazione comporta tecnologie di produzione complesse e costi elevati, oltre a rendere difficile il riciclo a causa dei diversi materiali utilizzati.

Da tali considerazioni nasce la forte spinta verso soluzioni alternative: un processo monostadio basato solo su materiali termoplastici, scelti in base alla loro compatibilità anche nel processo di riciclo, consentirebbe una significativa riduzione dei costi, eliminando fasi di pre e post trattamento e un notevole risparmio di tempo, energia e risorse. Ne deriverebbe un contributo importante alla neutralità climatica dei rivestimenti automotive per interni, con la possibilità di estendere questa caratteristica anche ai segmenti inferiori e di avviare i componenti a fine vita a un riciclo monomateriale in un’ottica di economia circolare.

L’idea alla base di questo sviluppo non è del tutto nuova: utilizzare la pressione del gas disciolto in un fuso come agente espandente per generare, tramite apertura controllata dello stampo, una schiuma a pori chiusi a partire da un elastomero termoplastico (TPE). Questo processo, denominato stampaggio a iniezione con schiumatura (espansione) ad alta pressione, prevede il riempimento completo della cavità con la massa fusa “gas-caricata”, una breve fase di compattazione e quindi un’apertura controllata dello stampo. Il calo di pressione induce la formazione della struttura cellulare, che si lega contemporaneamente al termoplastico di supporto compatibile.

La complessità di questa tecnologia richiede la collaborazione lungo l’intera catena del valore; il progetto è stato portato avanti da un consorzio di partner: GK Concept per la progettazione e la simulazione del processo, Allod per lo sviluppo dei materiali e Arburg per la tecnologia impiantistica.

Ottenere schiume fini e uniformi con TPE morbidi è sfidante: le applicazioni già presenti sul mercato mostrano densità elevata e durezza superiore a 85 Shore A. La difficoltà maggiore consiste nell’evitare i difetti superficiali tipici della tecnologia TSG (Thermoplastisches Schaum-Gießen, o Thermoplastic Structural Foam Moulding) – come striature e cavità – senza dover ricorrere a tecnologie speciali, come la termoregolazione Variotherm. Tanto inferiore è la durezza della gomma termoplastica di partenza, quanto maggiore sarà la difficoltà a ottenere pezzi con una buona qualità della superficie e omogeneità della schiuma.

Per questo motivo il progetto ha posto particolare attenzione alla fase di schiumatura (espansione); le prime indagini si sono condotte con uno stampo sperimentale monocomponente, appositamente progettato per la tecnologia TSG, su un impianto per tecnologia Mucell. L’obiettivo è ridurre le inomogeneità dovute al processo e ottenere, mediante materiali studiati ad-hoc, un miglioramento della struttura cellulare. In un secondo progetto sono stati prodotti dei prototipi bicomponente (vedi ultimo paragrafo, ndr).

Riduzione dei difetti superficiali senza processi speciali

La sensazione tattile del componente dipende da forma, struttura, materiale e durezza del manufatto. Per ottenere la tipica sensazione soft-touch sono utilizzati TPE; tuttavia, i materiali standard presentano scarse caratteristiche meccaniche della massa fusa: già a bassi gradi di espansione gli alveoli tendono a rompersi. Questa problematica è stata risolta mediante modifiche alla formulazione dei TPE. La scelta di un TPS in combinazione con un termoplastico a base poliolefinica come supporto, presenta ulteriori vantaggi: bassa densità di partenza, costi contenuti e ottima compatibilità tra i materiali, anche in ottica della gestione del fine vita.

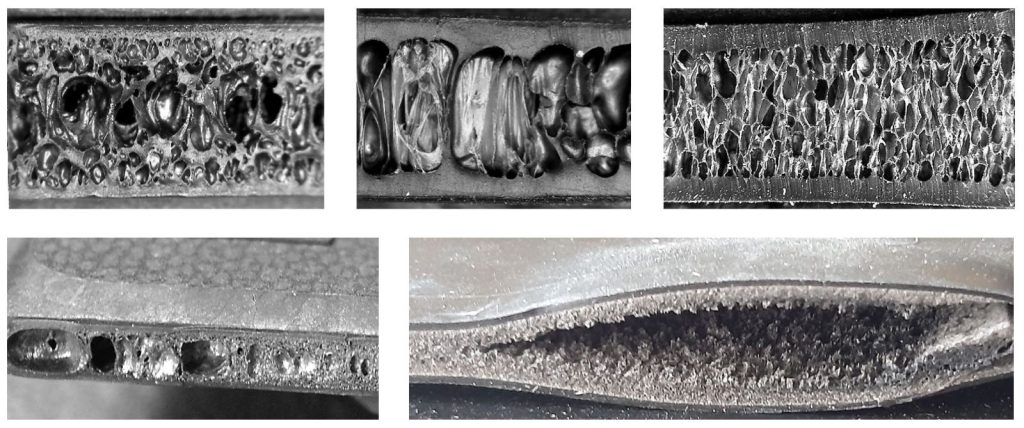

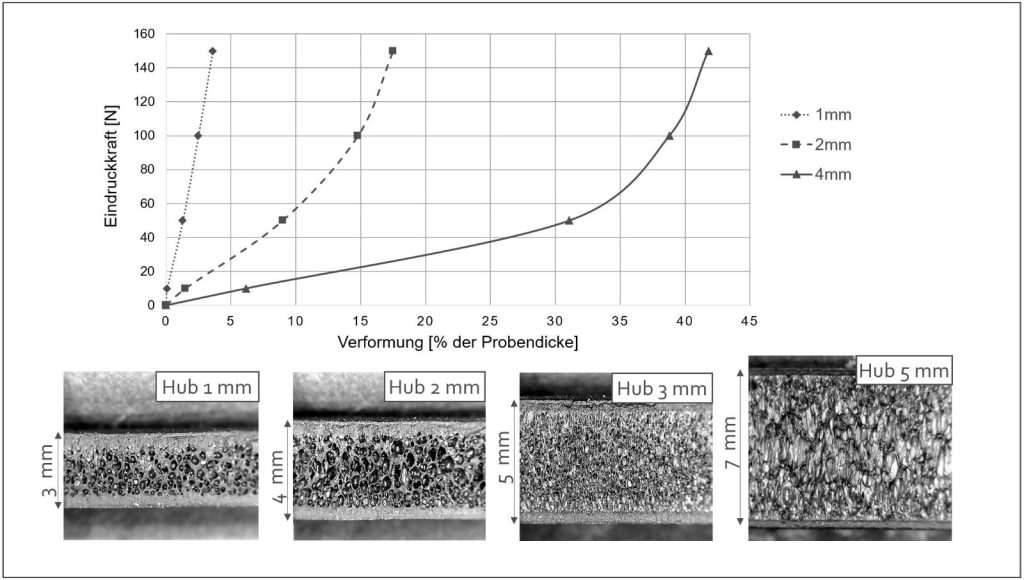

Nel processo di espansione ad alta pressione diversi fattori influenzano la struttura e la qualità del componente: tipologia di materiale, agente espandente, design del pezzo e dello stampo, parametri di lavorazione. Questi sono stati studiati sistematicamente tramite prove sperimentali, guidate da simulazioni preliminari; le prove iniziali hanno mostrato i difetti attesi – cavità, striature, disomogeneità, pareti cellulari lacerate (vedi figura 1) – ma anche risultati incoraggianti.

Per una struttura cellulare omogenea è indispensabile mantenere un livello di pressione uniforme in tutto il componente; ciò è garantito dalla fase di mantenimento, la cui durata determina lo spessore dello strato superficiale compatto. Una fase di mantenimento breve è preferibile per ridurre peso e durezza, ma può anche essere necessaria per lasciare il tempo al nucleo fuso di raffreddarsi e arrivare nella finestra termica ottimale per la successiva fase di espansione.

I difetti superficiali più comuni riscontrati sono striature e risucchi. Le prime derivano dalla fuoriuscita di gas dal fuso dovuta a un gradiente di pressione tra il fuso stesso e l’interno dell’impronta e possono essere ridotte tramite riempimento rapido della cavità e compressione dell’aria residua; una leggera struttura della superficie dello stampo contribuisce inoltre a mascherarle e a diminuire l’effetto ventosa tra pezzo e cavità.

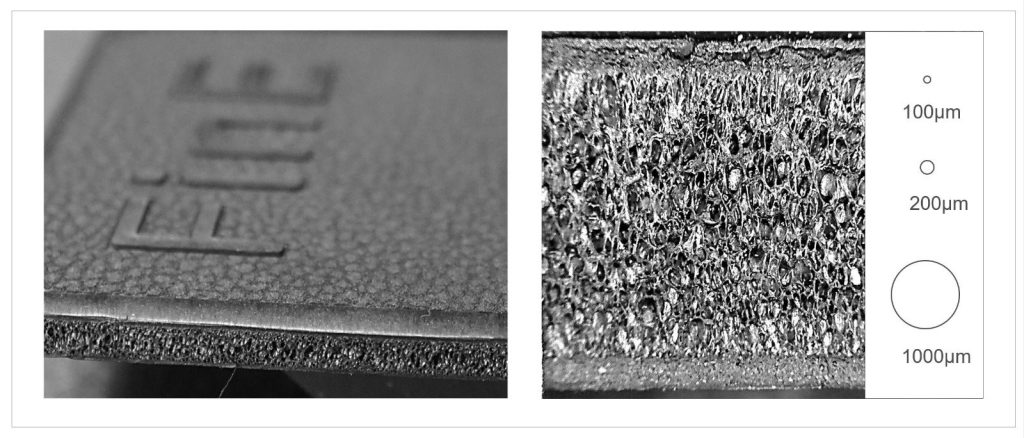

I risucchi, invece, sono il risultato di alveoli troppo grandi o bolle: uno strato compatto superficiale di circa 0,5 mm non è sufficiente a nasconderli; una morfologia ottimale della schiuma prevede celle omogenee e di dimensione inferiore a 100 µm.

Sulla base dei risultati delle prime prove e delle simulazioni, sono state sviluppate alcune formulazioni mirate, in cui il comportamento reologico sotto sforzo estensivo è il parametro più critico per il processo di espansione. Con opportune modifiche è stato possibile incrementare le caratteristiche meccaniche del fuso e migliorare la scorrevolezza del materiale, essenziale in fase di apertura stampo per la formazione della struttura alveolare. L’aggiunta di agenti nucleanti aumenta la densità e la velocità di nucleazione, migliorando la morfologia della struttura cellulare. Tuttavia, la tipologia di nucleante e la sua concentrazione influiscono in maniera negativa sul raffreddamento e sulla qualità superficiale. Nei materiali più morbidi, la tendenza a generare un effetto ventosa ha richiesto ulteriori modifiche per incrementare le proprietà meccaniche ed evitare la rottura degli alveoli.

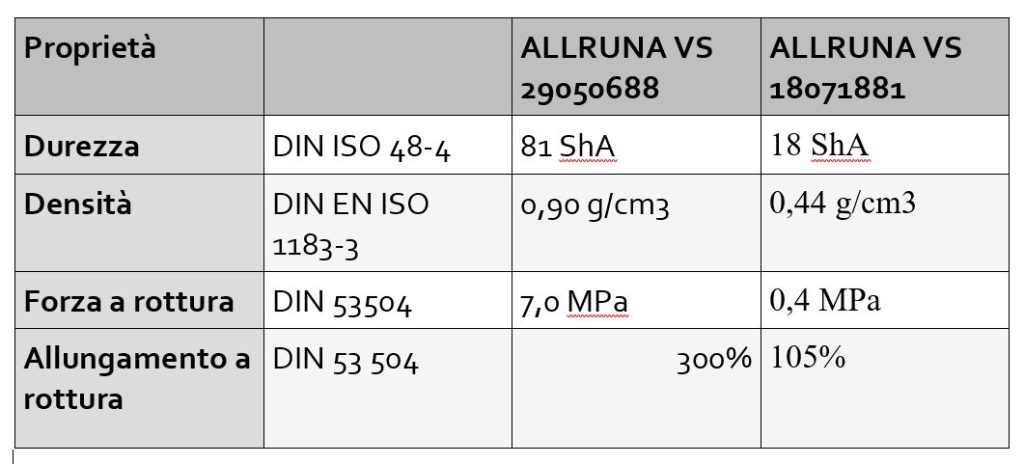

Le proprietà di alcuni compound sviluppati ad hoc per la schiumatura e per l’uso negli interni automobilistici sono riportate in tabella 1. In combinazione con PP, si ottiene un sistema monomateriale altamente compatibile.

L’impronta di CO2

Un aspetto sempre più determinante è l’impronta di CO₂. Le analisi preliminari mostrano che la maggior parte delle emissioni legate ai TPE deriva dalla produzione delle materie prime. In questo scenario, l’espansione dei TPE offre un vantaggio concreto: riducendo la densità dei componenti, può abbattere significativamente le emissioni se calcolate per litro di materiale utilizzato (vedi figura 2). Garantire una comunicazione trasparente lungo l’intera filiera è fondamentale per ottenere dati affidabili e identificare potenziali miglioramenti, che però richiedono standard normativi condivisi per consentire confronti coerenti tra materiali e processi.

Dal punto di vista sensoriale, la percezione tattile della superficie morbida è influenzata sia dalla durezza del materiale sia dall’apertura dello stampo. Un’apertura maggiore riduce densità e forza di compressione (figura 3). Si è riscontrato che una densità pari al 50% di quella compatta rappresenta il compromesso ottimale; con tecnologia Mucell si sono raggiunti valori fino al 20% senza rottura delle celle.

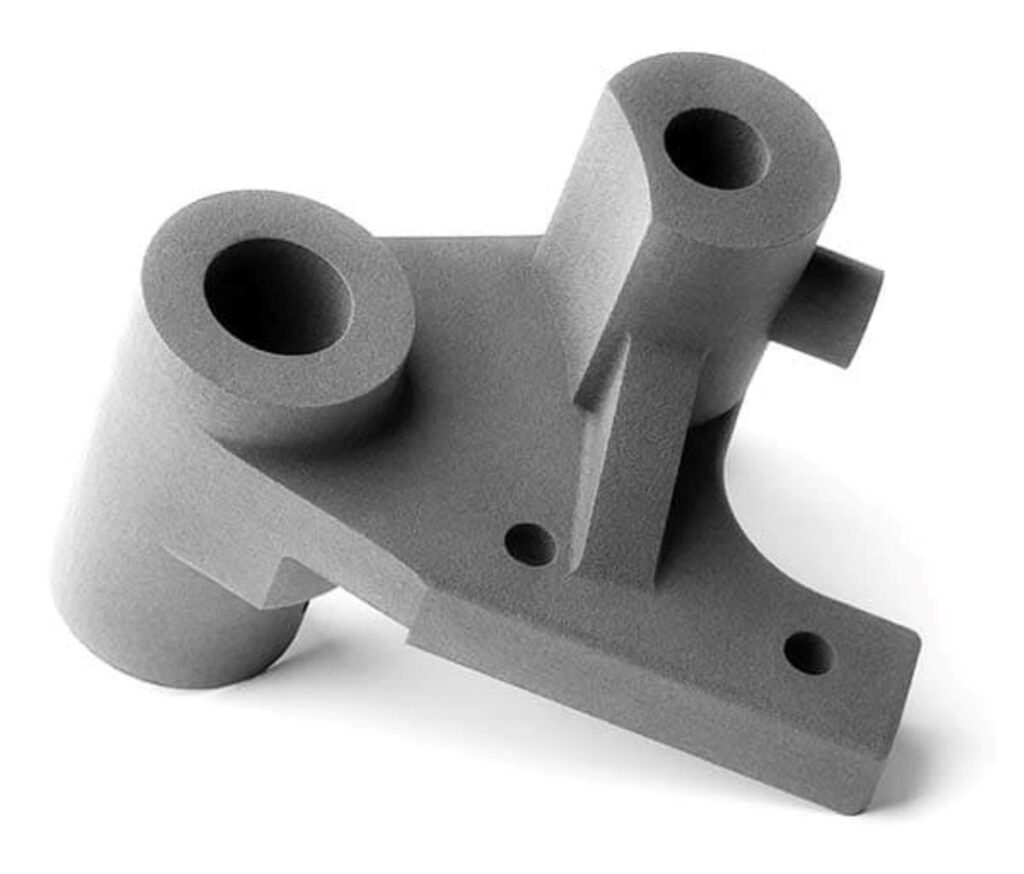

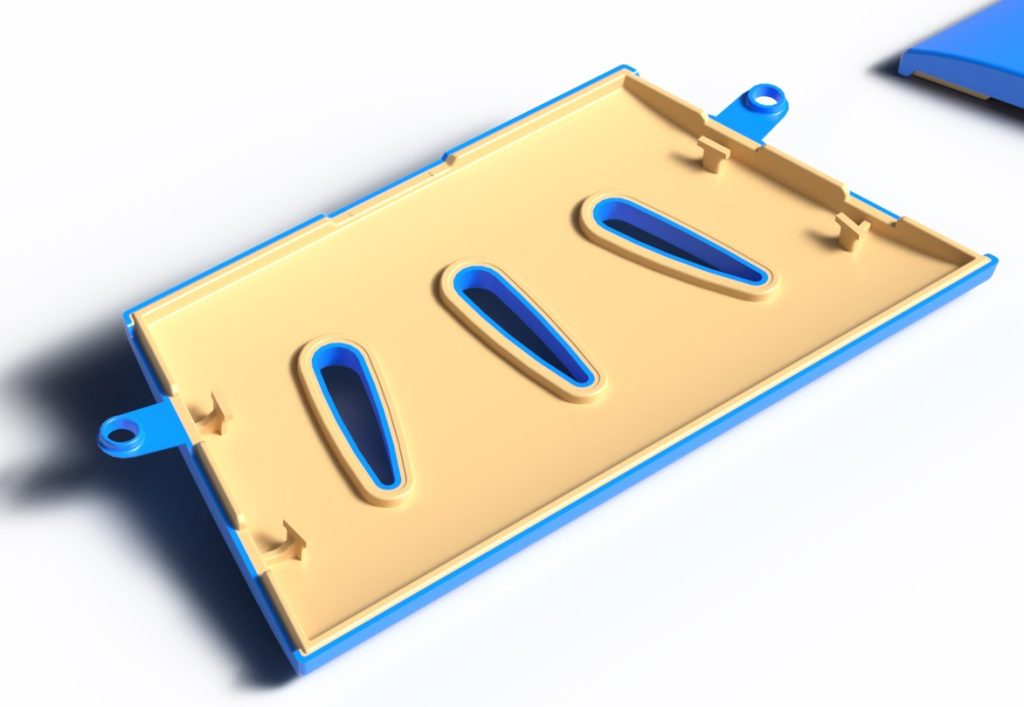

Grazie alle modifiche introdotte sui materiali e sui parametri di processo è stato possibile ottenere parti TPE morbide con struttura cellulare uniforme e superfici prive di difetti visibili (figura 4). L’elaborazione di questa configurazione in un processo bicomponente con supporto in PP ha confermato l’elevato potenziale applicativo per superfici a vista morbide (vedi foto d’apertura o figura 5).

Componenti soft-touch leggeri e riciclabili: una soluzione competitiva e sostenibile

Presso lo stand di IKV, nel padiglione 14, si produceva in tempo reale un poggiapolso ergonomico per tastiera con tecnologia soft-touch, dimostrando performance, potenzialità di industrializzazione e convenienza economica del concetto produttivo (vedi sempre figura 5, ndr).

Il supporto è costituito da una struttura in polipropilene stampato a iniezione sovrastampato con un TPE come supporto morbido. La scelta di due materiali termoplastici permette il riciclo meccanico congiunto senza fasi di separazione, semplificando il fine vita. Dai supporti triturati può inoltre essere ottenuto un compound di PP riciclato, impiegabile in closed-loop per la produzione di nuove parti. In fiera è stata mostrata la fattibilità di questa soluzione con pezzi contenenti fino al 30% di materiale riciclato.

La produzione si basa su un processo d’iniezione bicomponente di termoplastici con agente espandente chimico. Un innovativo stampo ad apertura controllata, dotato di cavità a volume variabile, consente elevati gradi di schiumatura mantenendo al contempo una superficie di qualità. Con questa tecnologia, la densità del polipropilene può essere ridotta di circa l’8%, mentre quella del TPE fino all’80%.

In occasione della fiera K 2025, Allod, insieme a IKV e GK Concept, ha presentato una nuova alternativa leggera e riciclabile meccanicamente, capace di competere con le soluzioni convenzionali sia dal punto di vista estetico sia in termini di resa tattile.

La combinazione tra bassa densità dei componenti e riciclabilità del composito consente una significativa riduzione dell’impronta di CO₂ lungo l’intero ciclo di vita. L’impiego di tecnologia e materiali consolidati garantisce inoltre la redditività del processo e la trasferibilità immediata alla produzione industriale. Durante la dimostrazione in fiera, un sistema di controllo in linea al 100% verificava in tempo reale le proprietà meccaniche e tattili dei pezzi prodotti, confermando la maturità del processo per l’impiego in serie.

(Articolo tratto dalla rivista Plastix di ottobre 2025)