Gefran, in collaborazione con la consociata Sensormate ha sviluppato l’innovativa soluzione integrata IN-4000 SET per la misura della pressione di iniezione e della forza di contatto dell’ugello, che semplifica la manutenzione e regolazione delle macchine per lo stampaggio a iniezione della plastica.

Gefran, in collaborazione con la consociata Sensormate ha sviluppato l’innovativa soluzione integrata IN-4000 SET per la misura della pressione di iniezione e della forza di contatto dell’ugello, che semplifica la manutenzione e regolazione delle macchine per lo stampaggio a iniezione della plastica.

«Nello stampaggio a iniezione, l’impiego di macchine elettriche e ibride è in forte crescita poiché, rispetto alle tipologie idrauliche, operano con maggiore velocità, precisione e ripetibilità, assicurando al tempo stesso un risparmio energetico fino al 70%» commenta Piero Tempini, General Manager di Sensormate. «Regolare con assoluta precisione e controllare puntualmente sia la pressione d’iniezione, che la forza di contatto dell’ugello sullo stampo, principali variabili coinvolte nel processo, è di fondamentale importanza per coglierne appieno i benefici e garantire qualità costante e affidabilità della produzione» e prosegue «Con gli attuali metodi, la pressione di iniezione viene misurata indirettamente durante il funzionamento e viene determinata attraverso una conversione corrispondente nel sistema di controllo. I sensori di forza utilizzati a tale scopo, come le celle di carico a membrana nel caso di azionamenti elettrici o i sensori di pressione per quelli idraulici, devono quindi essere regolarmente confrontati con la pressione d’iniezione effettiva e, se necessario, corretti con parametri appropriati, con conseguente dispendio di tempo e risorse» conclude.

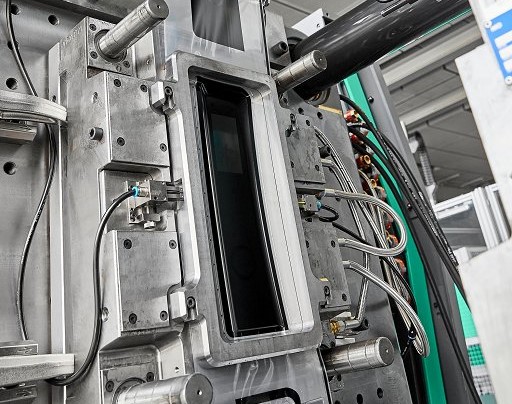

Per questa ragione, il Team di progettisti Gefran, in stretta collaborazione con i principali produttori di macchine per lo stampaggio a iniezione per la plastica, ha potenziato il sistema plug-and-play IN-4000 SET, composto da sensori compatti, adattatori magnetici e un’unità di visualizzazione per la misurazione diretta della pressione (IN Sensor) e della forza di contatto degli ugelli (DAK Sensor). Le sonde possono essere agevolmente montate singolarmente o insieme, con fissaggio magnetico, tra lo stampo e l’ugello di iniezione. Il principale vantaggio risiede nel tempo necessario per l’installazione, la misurazione e la rimozione, eseguite facilmente da un solo operatore, che risulta così notevolmente ridotto tra i 30 e i 60 minuti, anziché diverse ore.

Il sensore di pressione dell’ugello IN Sensor

L‘IN Sensor di Gefran, realizzato in acciaio di elevata qualità, misura la pressione di iniezione in prossimità dell’ugello fino a 4.000 bar, con temperatura di melt fino a 400°C. Grazie al nastro riscaldante, IN Sensor può raggiungere i 230°C per assicurare che la massa fusa nella camera conica rimanga liquida. Un disco isolante tra il sensore e l’adattatore magnetico consente il disaccoppiamento termico delle parti della macchina, che risulta in una distribuzione uniforme della temperatura, a favore di un’elevata accuratezza della misurazione. Il riscaldamento opzionale del sensore è particolarmente interessante per le misurazioni multi-shot, con diversi livelli di pressione di iniezione, per esempio 500, 1.000, 1.500 e 2.000 bar.

Per la misurazione regolare, precisa e ripetibile della forza di contatto dell’ugello nelle moderne presse a iniezione full electric, Gefran offre il sensore DAK, robusto e di semplice utilizzo.

Unità di visualizzazione per sensori intercambiabili

L’unità di visualizzazione Gefran, con regolatore di temperatura e display di pressione preimpostati, è collegata sia ai sensori IN e DAK, che al nastro di riscaldamento. L’utente così può commutare tra i due modelli attraverso un semplice interruttore.

«Gefran, grazie al nuovo IN-4000 SET, propone una soluzione aggiornata ad un problema ricorrente nella regolazione delle macchine per lo stampaggio a iniezione della plastica” dichiara Piero Tempini, che conclude “Questa è una tecnologia concepita per agevolare le operazioni di installazione, misurazione e rimozione dei sensori, a favore di un payback period più breve».