Molto spesso gli sfiati rivelano la loro importanza solo durante le prove di stampaggio, quando emergono problemi legati all’evacuazione dell’aria

di Giovanni Lucchetta, Università di Padova

La funzione primaria degli sfiati è quella di permettere la fuoriuscita dell’aria presente nello stampo, che viene spostata dal rapido avanzare del fronte di flusso della plastica fusa (vedi figura 1). Se tutta l’aria presente nella cavità non viene rimossa durante la fase di riempimento, possono verificarsi diversi difetti.

In primo luogo, l’aria intrappolata può formare una sacca ad alta pressione nella cavità dello stampo attraverso la quale il fuso non può fluire, creando un riempimento incompleto nel pezzo stampato. In secondo luogo, l’aria compressa velocemente e ad alta pressione subisce un riscaldamento adiabatico e può facilmente raggiungere la temperatura di autocombustione del fuso plastico, causando un fenomeno noto come “effetto diesel”. Questo fenomeno provoca segni di bruciatura sul pezzo stampato (che deve essere scartato), contaminazione della superficie dello stampo (che deve essere pulita) e addirittura erosione della superficie stessa, con conseguenti problemi estetici e di estrazione (figura 2).

Durante il riscaldamento, la maggior parte delle resine termoplastiche rilascia gas, un fenomeno noto come degassaggio di volatili non acquosi (NAV). Questi gas, che generalmente non aderiscono alle pareti della cavità né vengono assorbiti dalla plastica, vengono accumulati e spinti davanti al fronte di flusso. Mescolandosi con l’ossigeno presente nella cavità, formano una miscela combustibile. La quantità di NAV varia tra i diversi termoplastici: il PS ne produce pochi, mentre PC, resine acetaliche e PVC ne generano molti. Anche cariche, additivi e coloranti influenzano la produzione di NAV. Conoscere quali materiali rilasciano alte concentrazioni di gas è fondamentale per determinare il numero di sfiati necessari, al fine di ridurre il rischio di pezzi bruciati e di erosione dello stampo.

In terzo luogo, la presenza di gas tra due fronti di flusso convergenti può ridurre la resistenza del pezzo a causa dell’interferenza dell’aria con i due fusi che si devono saldare. L’aria intrappolata tra i due fronti di flusso può allargare gli intagli a V che si formano sulla superficie del pezzo stampato, rendendo più evidente il difetto noto come “linea di giunzione”. Non si tratta soltanto di un problema estetico: gli intagli indeboliscono la struttura perché agiscono come concentratori di tensione durante l’utilizzo finale del pezzo.

La seconda funzione degli sfiati consiste nel contenere la plastica fusa evitando la formazione di bave. Sfiati numerosi, ampi e profondi sono desiderabili in diverse posizioni della cavità per facilitare il deflusso dell’aria. Tuttavia, uno sfiato troppo profondo può causare problemi. Il fuso polimerico può fuoriuscire dallo sfiato, formando una sottile bava plastica che deve poi essere rimossa manualmente da un operatore.

La sbavatura manuale è indesiderata per due motivi principali. In primo luogo, comporta costi di manodopera senza garantire elevata precisione. In secondo luogo, se lo stampatore continua l’operazione con eccessiva formazione di bave, il piano di separazione dello stampo può usurarsi, richiedendo una rilavorazione della superficie. Per questi motivi, sono preferibili sfiati meno numerosi e più piccoli. Questa soluzione permette di bilanciare la necessità di un’adeguata ventilazione con l’esigenza di evitare la formazione di bave e l’usura dello stampo.

Infine, gli sfiati dovrebbero essere progettati in modo tale da minimizzare l’onere relativo alla loro pulizia. Gli sfiati richiedono infatti una manutenzione aggiuntiva sullo stampo. Le termoplastiche rilasciano particelle durante il degassaggio. Queste particelle possono accumularsi e intasare gli sfiati, soprattutto quando si utilizzano distaccanti (figura 3). Per prevenire questo problema, molti stampatori includono la pulizia degli sfiati nel loro programma di manutenzione preventiva. Il progettista dello stampo ha quindi un ruolo cruciale: dovrebbe progettare sistemi di sfiato che richiedano una manutenzione minima. Questa strategia di progettazione riduce i tempi di fermo macchina e i costi di manutenzione e, allo stesso tempo, assicura un processo di stampaggio più stabile e di qualità superiore.

Come si progettano gli sfiati

Per l’analisi e la progettazione efficace degli sfiati, si raccomanda un processo articolato in tre fasi interconnesse. Inizialmente, è fondamentale stimare la portata di fuoriuscita dell’aria in relazione alla velocità di flusso del fuso. Questa valutazione preliminare getta le basi per comprendere le esigenze di sfiato del sistema e guida le decisioni successive. La portata dell’aria spostata durante la fase d’iniezione è approssimativamente equivalente alla portata della plastica iniettata, che si può facilmente calcolare dividendo il volume stampato (di tutte le cavità e degli eventuali canali di alimentazione) per il tempo d’iniezione.

Una volta stabilito questo parametro, l’attenzione si sposta sulla determinazione del numero e della posizione degli sfiati nello stampo. Si identificano generalmente tre tipologie di posizione dove gli sfiati risultano necessari. Il primo tipo di sfiato è richiesto nelle zone dove il fuso converge verso un bordo del piano di separazione dello stampo, o altre superfici di chiusura (fig. 4 in basso a sinistra). La seconda tipologia di sfiato si rende necessaria nei punti di convergenza di due flussi di materiale, dove si formano le linee di giunzione (fig. 4 in alto a destra).

Il terzo tipo di sfiato è essenziale nelle zone dove il fuso converge in una tasca cieca dello stampo, cioè in una posizione che non coincide con il piano di separazione (figura 5). La determinazione precisa di tutte queste posizioni può essere effettuata con grande accuratezza grazie alle simulazioni numeriche del processo di stampaggio a iniezione. Questi strumenti di analisi del flusso si rivelano estremamente affidabili nel prevedere la direzione di riempimento del materiale all’interno della cavità dello stampo.

Il processo si conclude con la definizione precisa delle specifiche dimensionali di ciascuno sfiato. Qui, il progettista deve bilanciare attentamente larghezza, lunghezza e, soprattutto, profondità di ogni sfiato. La profondità, in particolare, richiede una considerazione meticolosa: deve essere sufficientemente ampia per permettere un’adeguata ventilazione, ma non eccessiva, per evitare la formazione indesiderata di bave. La formazione di bave in canali estremamente sottili, come gli sfiati, rappresenta un problema complesso. Per questo motivo, la maggior parte dei produttori di materiali fornisce un intervallo raccomandato per la profondità degli sfiati, che è specifico per le loro resine. Nel caso dei polimeri semicristallini a bassa viscosità, come PA, PE, POM e PP, la profondità degli sfiati consigliata può variare da 0,01 mm a 0,03 mm. Per i materiali amorfi più viscosi, come PS, ABS, PC e PMMA, l’intervallo raccomandato può estendersi da 0,03 mm a 0,08 mm.

Tuttavia, è fondamentale ricordare che queste linee guida, per quanto utili, non sono regole assolute. Infatti, la profondità ottimale degli sfiati può variare significativamente anche all’interno della stessa famiglia di materiali. È consigliabile realizzare cautelativamente uno sfiato sottile per poi eventualmente riprenderlo a seguito delle prime prove stampo.

Forse non tutti sanno che la profondità degli sfiati dipende anche dallo spessore della parete del pezzo stampato. Si possono infatti realizzare sfiati più profondi per pareti più spesse senza rischio di bave. Questa correlazione si basa su due fenomeni distinti, ma interconnessi. In primo luogo, quando la plastica viene forzata in sezioni più sottili, si verifica un aumento del gradiente di velocità. Questo incremento porta a una riduzione della viscosità del materiale, facilitando il flusso della plastica e la conseguente formazione di bave. In secondo luogo, la ridotta viscosità comporta anche una diminuzione della caduta di pressione all’interno della cavità dello stampo. Questo fenomeno si traduce in un aumento della pressione al termine della fase di riempimento. Tale pressione elevata, se non adeguatamente controllata attraverso una corretta progettazione degli sfiati, può anch’essa contribuire alla formazione di bave.

Tipologie di sfiati

Nella progettazione degli stampi, il primo tipo di sfiato da considerare è quello posizionato sul piano di separazione. Questi sfiati si presentano comunemente come canali molto sottili, collocati strategicamente alla fine del flusso del materiale (fig. 1). Molti stampi sono dotati di sfiati sul piano di separazione che si estendono dal bordo della linea di separazione verso l’esterno, terminando in una “zona di scarico”, o “canale di sfiato” più spesso.

Sebbene sia essenziale prevedere sfiati sul piano di separazione al termine del riempimento, è pratica diffusa posizionarli periodicamente lungo l’intera periferia della cavità. Questa disposizione risulta particolarmente efficace per lo stampaggio di parti cilindriche con iniezione centrale, dove gli sfiati possono essere distribuiti uniformemente intorno all’intera cavità dello stampo. Per evitare un’eccessiva formazione di bave e la conseguente necessità di manutenzione frequente, si raccomanda di utilizzare con parsimonia gli sfiati sul piano di separazione.

Una pratica molto diffusa nel settore dello stampaggio a iniezione è l’utilizzo del gioco attorno agli estrattori per scopi di sfiato. Questa soluzione offre numerosi vantaggi dal punto di vista progettuale e funzionale. Innanzitutto, l’azionamento dell’estrattore contribuisce a mantenere pulito lo sfiato nel tempo. Dal punto di vista economico, questa soluzione è particolarmente vantaggiosa. Poiché è comunque necessario specificare un gioco attorno al perno per consentire un accoppiamento scorrevole, risulta conveniente definire un gioco adatto anche allo sfiato, ottimizzando così la funzionalità del componente senza costi aggiuntivi significativi. Un gioco più ampio è utile per evitare un aumento dell’attrito durante lo scorrimento e il rischio di instabilità dell’estrattore. Inoltre, eventuali bave in corrispondenza degli estrattori si trovano generalmente su superfici non estetiche, minimizzando l’impatto visivo sul prodotto finale.

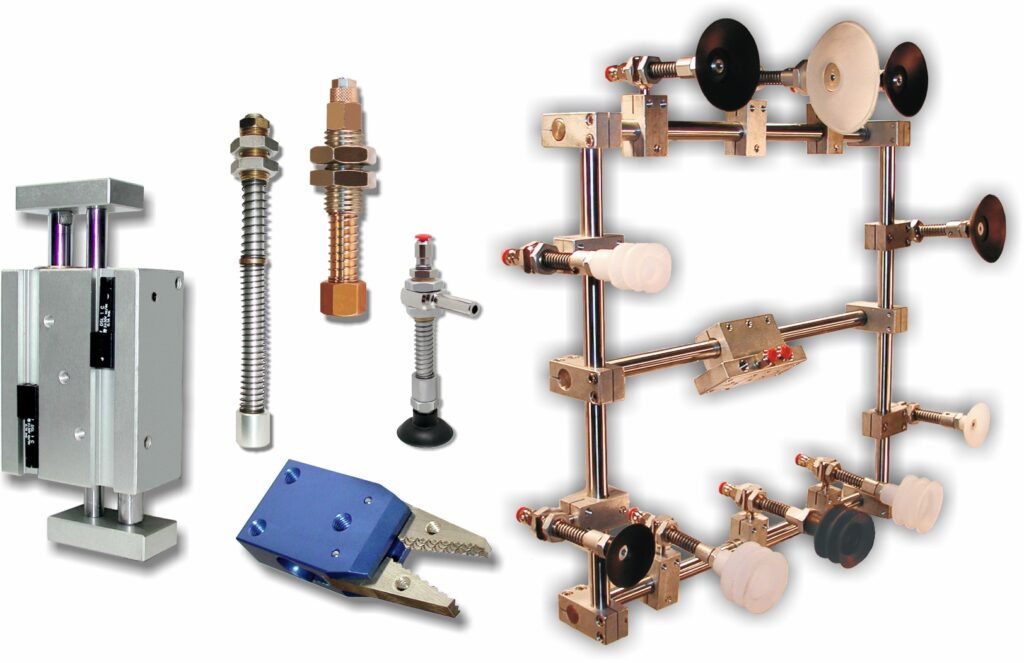

Per affrontare il problema degli intrappolamenti di gas in zone difficili da raggiungere come quella riportata in figura 5, una strategia efficace consiste nell’utilizzo di inserti specifici in sinterizzato, come quelli mostrati nella foto d’apertura di questo articolo. Le dimensioni di questi componenti sono relativamente contenute, con diametri che variano tipicamente da 2 a 12 mm. La loro peculiarità risiede nella presenza di numerosi fori di sfiato di dimensioni microscopiche, con diametri compresi tra 0,03 e 0,1 mm. Data la loro compattezza e la superficie superiore non lavorabile, gli sfiati sinterizzati trovano la loro collocazione ideale quando la loro superficie di sfiato è allineata con le superfici piane della cavità dello stampo. Questo posizionamento ne ottimizza l’efficacia, garantendo un’evacuazione efficiente dei gas intrappolati.

È tuttavia importante considerare che gli sfiati sinterizzati possono richiedere una manutenzione periodica, o addirittura la sostituzione. I micro canali che li caratterizzano sono infatti soggetti a intasamento nel tempo, e la loro pulizia in-situ può risultare complessa. Questa necessità di manutenzione deve essere tenuta in considerazione nella pianificazione del processo produttivo, bilanciando i vantaggi offerti da questi dispositivi con le esigenze di manutenzione che comportano.

(Articolo tratto dalla rivista Plastix di maggio 2025)