Eifler Kunststoff-Technik (EKT) nasce nel 2015 dalla lungimiranza e dall’acume imprenditoriale del suo direttore generale Volker Scheffels, che ha saputo riconoscere le potenzialità del reparto di stampaggio a iniezione di un’azienda ormai giunta al fallimento e a trasformarlo in una realtà indipendente. Trovati gli investimenti per supportare la sua avventura, insieme al finanziatore Dieter Eifler, il fondatore del Gruppo Eifler, è partito alla conquista di un importante cliente che sapesse apprezzare le potenzialità tecnologiche della sua impresa. Quel cliente era Míele, e le loro strade non si sono mai più separate. Da allora EKT ha continuato a espandersi, collaborando con nuovi clienti e triplicando l’organico, che attualmente supera le 160 unità.

Non è facile trovare una storia di successo come questa. Una storia per la quale l’azienda tedesca, l’anno scorso, è stata insignita del prestigioso Granpremio delle medie imprese (Großen Preis des Mittelstands).

Tecnologie creative

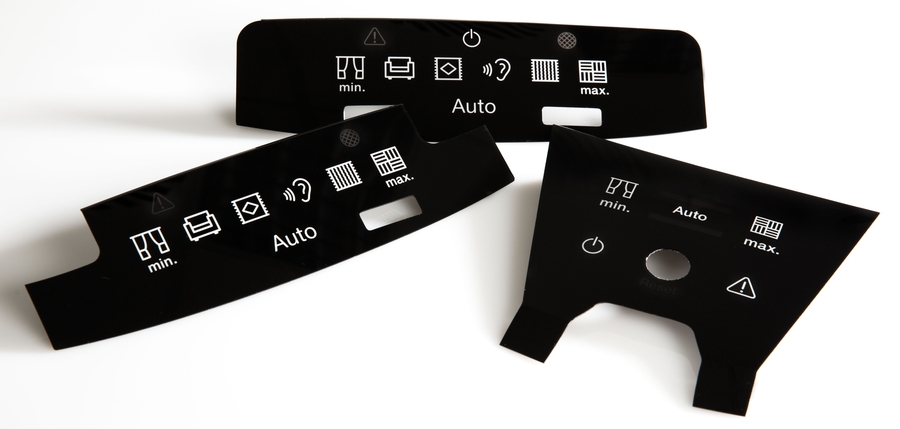

Míele ha giocato un ruolo molto importante nella storia di EKT, diventando parte del processo produttivo. Oggi, componenti e assemblaggi per elettrodomestici – aspirapolvere, lavastoviglie e lavatrici – vengono progettati in codesign tra le due aziende in forte anticipo rispetto all’immissione nel mercato. «Attualmente stiamo lavorando su prodotti che verranno lanciati l’anno prossimo, nel successivo o addirittura nel 2019», racconta Volker Scheffels. «Abbiamo quindi tutto il tempo necessario per progettare la struttura del componente in funzione dei materiali da utilizzare, ma anche di sviluppare i processi più adeguati». Operando in questo modo, negli anni, EKT ha ingegnerizzato numerose tecnologie di lavorazione, tra cui si distinguono alcune versioni creative dello stampaggio con etichettatura nello stampo (IML o in mould labelling). Ne è un esempio la soluzione messa a punto per realizzare un pannello per aspirapolvere con finitura high gloss, decorato con icone in colore contrastante, che esce dallo stampo già provvisto di pellicola protettiva.

IML di alta qualità

La tecnologia in mould labelling è la base di partenza per una produzione efficiente, e con tempi di ciclo brevi, di quantità limitate di pezzi con superfici resistenti e di ottimo aspetto estetico. «È possibile ottenere una finitura glossy impeccabile solo operando in camera bianca. E, decisamente, non è una soluzione economica», continua Scheffels. «Per essere più competitivi, abbiamo realizzato un processo alternativo che prevede la laminazione sul film di base di una pellicola protettiva, che viene rimossa durante l’assemblaggio oppure direttamente dall’utilizzatore finale».

Le differenze rispetto all’IML tradizionale

Al contrario dei processi IML tradizionali, in questo caso non si parte da un’etichetta colorata, ma da un film trasparente e incolore, che viene decorato all’interno di EKT, in un reparto dedicato alla stampa su film. Prima di tutto vengono stampati in colore bianco i simboli per la selezione della modalità di aspirazione desiderata (per tende, tappezzerie o tappeti), quindi viene applicato uno strato grigio trasparente (per le spie di allarme retroilluminate, in modo che siano visibili sia di giorno, sia di notte), e infine uno strato nero di sfondo.

Una seconda differenza rispetto all’IML tradizionale riguarda il posizionamento l’etichetta nello stampo: il lato stampato non aderisce alla parete dell’impronta, ma si affaccia sulla cavità dello stampo. Quando lo stampo si chiude, il polimero fuso fluisce nell’impronta e reagisce con gli inchiostri dell’etichetta legandosi ad essi chimicamente. «La conoscenza delle proprietà e del chimismo degli inchiostri e delle materie plastiche è una parte importante del nostro know-how», puntualizza Scheffels. «Per ottenere il risultato desiderato è necessario mettere a punto con precisione la composizione dei colori di stampa, perché devono essere perfettamente compatibili con i polimeri, solitamente ABS, PC o PMMA, la temperatura del processo, la posizione dei punti di iniezione e la geometria del manufatto, nello specifico i raggi di curvatura. Solo così è possibile evitare sbavature di colore intorno ai punti di iniezione o la lacerazione del film lungo i bordi arrotondati dei componenti».

Immediatamente prima di essere retroiniettate, le etichette vengono formate attraverso una procedura meccanica. In particolare, attraverso una piegatura a 90 gradi verso il basso si ottiene un bordo di 3 millimetri che permetterà di ottenere un pannello dai margini molto lisci. Per facilitare la rimozione del film protettivo dai pezzi stampati nella stazione di controllo della qualità viene applicata manualmente una linguetta adesiva rossa.

Tempo e spazio migliorano senza colonne

EKT fabbrica un milione di pannelli di controllo ogni anno solo per gli aspirapolvere e le lavastoviglie Mìele. La coesistenza di numerosi modelli, presenti sul mercato internazionale in diverse generazioni e varianti al contempo, richiede frequenti attrezzaggi, ai quali le macchine a iniezione offrono un contributo significativo ai fini di una maggiore flessibilità. Nel reparto di stampaggio, infatti, il modello di pressa prevalente è la Engel victory, con la caratteristica unità di chiusura senza colonne. Il libero accesso all’area dello stampo accelera le operazioni di cambio stampo e migliora la produttività per unità di superficie. Inoltre, «L’assenza delle colonne offre il grande vantaggio di poter lavorare con macchine molto più piccole rispetto ai modelli tradizionali», sottolinea Volker Scheffels. «I nostri stampi sono generalmente molto complessi e ingombranti, anche quando le superfici sporgenti sono piuttosto limitate, e richiedono forze di chiusura relativamente ridotte. L’assenza di colonne, pertanto, ci permette di sfruttare completamente i piani portastampo, fino ai bordi, e quindi di scendere di una, se non due classi di tonnellaggio». Altro plus della tecnologia senza colonne è che i robot possono raggiungere le impronte direttamente dal lato della pressa, senza dover aggirare alcun ostacolo, aumentando ulteriormente il livello di efficienza.

Controllo semplice di processi complessi

Una produzione così ampia e diversificata impone un livello di automazione sempre crescente. Ogni macchina a iniezione Engel è equipaggiata con un robot dello stesso marchio, il cui controller RC300 viene completamente integrato come sottosistema all’interno dell’unità di controllo della pressa CC300; l’operatore ha così a disposizione una logica operativa continua. Inoltre, macchina e robot accedono al medesimo database e sono perciò in grado di coordinare automaticamente le proprie sequenze di movimento, assicurando un’efficienza complessiva ottimale. «L’esperienza ci ha insegnato che i controlli integrati consentono di programmare ed eseguire persino i processi più complessi con la massima facilità», precisa Guido Bachmann, il direttore di produzione di EKT. «In caso di blocchi imprevisti è sufficiente uno sguardo al monitor della pressa per visualizzare una panoramica dell’intero processo, e individuare velocemente il problema».

Controllo totale

L’affidabilità del processo e la disponibilità degli impianti rappresentano fattori determinanti per EKT, dal momento che è distributore esclusivo di circa l’85 per cento dei suoi prodotti. È necessario, quindi, che possa contare su attrezzature che permettano un facile e tempestivo controllo di processo. Va in questa direzione l’unità di controllo Engel CC300, perché è configurata per integrare, oltre a robot e pressa, ogni periferica, anche di altri costruttori. In questo modo, l’intero processo di produzione, dalla materia prima (granuli e film) all’imballaggio, può essere monitorato e ottimizzato attraverso il monitor della pressa a iniezione.

«Se prendiamo in considerazione l’intero processo, a partire da stampa, punzonatura, stoccaggio e preformatura delle etichette fino ad arrivare alla retoinziezione, appare evidente come la qualità sia un requisito che può essere soddisfatto solo se ogni elemento dell’unità di produzione funziona con la massima precisione e affidabilità, sia a livello individuale, sia in coordinazione con l’intero sistema» conclude Bachmann. E, a livello qualitativo, EKT deve rispettare requisiti molto stringenti: per esempio, la precisione delle dimensioni delle icone stampate sui pannelli viene stabilita da Mìele con una tolleranza di ±0,2 millimetri.