Dal Teflon ai derivati moderni, i fluoropolimeri spaziano dall’elettronica al medicale

di Giovanni Lucchetta, Università di Padova

La storia dei fluoropolimeri affonda le sue radici nella scoperta del politetrafluoroetilene, meglio conosciuto come PTFE, avvenuta quasi per caso nel 1938 nei laboratori di DuPont. Durante esperimenti di polimerizzazione di tetrafluoroetilene in bombole ad alta pressione, il chimico Roy Plunkett osservò infatti la formazione di una polvere bianca cerosa, insolubile e inattaccabile dalla maggior parte dei reagenti. Quella sostanza, battezzata successivamente Teflon, mostrò ben presto proprietà straordinarie che ne decretarono il successo industriale: un materiale capace di resistere a temperature elevate, a sostanze chimiche aggressive e con un comportamento superficiale unico, caratterizzato da un bassissimo coefficiente d’attrito e da una marcata antiaderenza.

Negli anni successivi al lancio del PTFE, l’industria chimica si impegnò a superarne i limiti tecnologici, legati soprattutto alla difficoltà di lavorazione dovuta al suo punto di fusione molto elevato e alla particolare natura della catena polimerica. Questo sforzo portò alla nascita di nuovi fluoropolimeri, come FEP (fluoroetilene-propilene) e PFA (perfluoroalcoxi), che, pur mantenendo l’elevata inerzia chimica del PTFE, introdussero una processabilità migliore grazie alla possibilità di lavorazione a fusione. A essi si aggiunsero materiali come l’ETFE (etilene-tetrafluoroetilene), apprezzato per la sua combinazione di resistenza chimica e proprietà meccaniche, e il PVDF (polivinilidenfluoruro), che trovò ampio spazio per le ottime proprietà dielettriche e la buona resistenza agli agenti atmosferici.

Struttura e proprietà

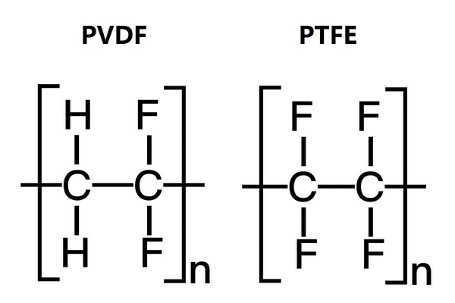

La peculiarità dei fluoropolimeri risiede nella loro struttura molecolare (vedi figura 1). Il legame tra carbonio e fluoro, con un’energia di circa 485 kJ/mol, è uno dei più forti in chimica organica e conferisce alla catena una schermatura elettronica che la protegge da attacchi chimici. L’ingombro sterico degli atomi di fluoro crea una barriera continua attorno allo scheletro carbonioso, impedendo l’azione di acidi, basi e solventi anche a concentrazioni elevate. Non sorprende quindi che il PTFE rimanga stabile a contatto con acido solforico concentrato o soda caustica bollente, condizioni che degraderebbero rapidamente altri polimeri tecnici.

Dal punto di vista termico, i fluoropolimeri si distinguono per l’ampiezza del loro intervallo di utilizzo. Il PTFE fonde a circa 327°C e può essere impiegato in continuo fino a 260°C, mantenendo una buona resistenza meccanica anche a -200°C senza infragilirsi. Il PVDF presenta un punto di fusione di 160-175°C e un campo di esercizio tipico compreso tra -40 e 150°C, mentre l’ETFE resiste fino a 150-170°C con un’ottima tenacità alle basse temperature. Questa combinazione di stabilità termica e duttilità è rara tra i polimeri e giustifica il loro impiego in condizioni estreme.

Le prestazioni elettriche sono altrettanto notevoli. Il PTFE presenta una costante dielettrica molto bassa, pari a 2,1 (a 1 MHz), quasi indipendente dalla frequenza, e un fattore di dissipazione nell’ordine di 10⁻⁴. Anche il FEP e il PFA offrono valori simili, rendendoli materiali ideali per cavi a microonde, circuiti ad alta frequenza e isolamenti che devono mantenere affidabilità fino a 200°C. Per confronto, poliammidi e poliesteri hanno costanti dielettriche comprese tra 3 e 4, con perdite sensibilmente superiori.

Il comportamento tribologico rappresenta un altro punto di forza. Il coefficiente d’attrito statico e dinamico del PTFE è intorno a 0,05-0,10, uno dei valori più bassi registrati per un solido tecnico, e resta stabile anche in condizioni di funzionamento a secco. Questa caratteristica lo rende indispensabile per guarnizioni, cuscinetti e superfici di scorrimento, in cui l’assenza di lubrificanti o la presenza di fluidi aggressivi rendono impraticabili soluzioni alternative.

Accanto a questi vantaggi emergono però alcuni limiti. La resistenza a trazione del PTFE non supera tipicamente i 20-30 MPa, valori nettamente inferiori a quelli di tecnopolimeri come il PEEK o il PPS, che superano i 90-100 MPa. Anche il modulo elastico è relativamente basso, intorno a 0,5 GPa, mentre per il PVDF e l’ETFE può raggiungere 1,5-2 GPa. Ciò implica una scarsa rigidità, che limita l’uso in parti strutturali. Inoltre, la bassissima energia superficiale, circa 18 mN/m per il PTFE, ostacola qualsiasi forma di adesione o verniciatura senza trattamenti specifici come plasma o primer chimici. Infine, i costi di produzione, superiori a quelli dei polimeri convenzionali, e le problematiche ambientali legate alla chimica fluorurata hanno contribuito a mantenerne un impiego selettivo, riservato ad applicazioni dove nessun altro materiale offre un compromesso accettabile.

Applicazioni industriali

Nell’elettronica e nell’elettrotecnica, il PTFE e il FEP sono da decenni utilizzati come isolanti per cavi destinati a microonde, radar e sistemi di comunicazione satellitare, dove le basse perdite dielettriche consentono di trasmettere segnali ad alta frequenza senza dissipazioni significative. Anche il PVDF trova largo impiego come rivestimento per fili e cavi, grazie alla sua combinazione di proprietà isolanti e resistenza all’invecchiamento atmosferico, qualità che ne hanno favorito l’adozione negli impianti fotovoltaici e nelle infrastrutture per l’energia.

Nell’industria chimica, reattori, tubazioni, guarnizioni e valvole a contatto con acidi forti, basi concentrate o solventi organici aggressivi vengono rivestiti o realizzati in PTFE e PFA, garantendo una durata che i metalli e i tecnopolimeri convenzionali non potrebbero assicurare. Nei processi di produzione dei semiconduttori, in cui purezza e inerzia chimica sono requisiti imprescindibili, il PVDF e il PFA vengono impiegati per componenti di pompaggio e di distribuzione dei fluidi, riducendo al minimo il rischio di contaminazioni (vedi figura 2).

Anche in aerospazio e automotive i fluoropolimeri hanno trovato applicazioni di rilievo. Nei veicoli, guarnizioni e rivestimenti in PTFE e FEP riducono attrito e usura in componenti sottoposti a forti sollecitazioni meccaniche e termiche, mentre tubazioni in PVDF garantiscono affidabilità nel trasporto di carburanti e fluidi aggressivi.

Film sottili in ETFE sono utilizzati come rivestimenti leggeri e trasparenti in strutture architettoniche innovative, come coperture di stadi e serre, grazie alla loro resistenza agli agenti atmosferici e alla radiazione ultravioletta (figura 3).

Nel settore medicale, cateteri, dispositivi per la somministrazione di farmaci e strumenti chirurgici rivestiti in PTFE sfruttano la biocompatibilità e la facilità di sterilizzazione del materiale, che resiste al vapore e agli agenti chimici senza perdere le proprie caratteristiche (figura 4).

Nella trasformazione degli alimenti, rivestimenti antiaderenti in fluoropolimeri permettono di mantenere elevati standard igienici e semplificano le operazioni di pulizia. Un vantaggio che ha trovato eco anche negli impieghi domestici, dove il PTFE è diventato sinonimo di antiaderenza nelle padelle e negli utensili da cucina (figura 5).

Tecnologie di trasformazione

La lavorazione dei fluoropolimeri rappresenta da sempre una sfida tecnica, poiché le stesse caratteristiche che ne determinano l’eccezionale stabilità chimica e termica rendono complessa la loro trasformazione. Il PTFE costituisce l’esempio più emblematico: il suo punto di fusione elevato e la particolare natura semicristallina impediscono una vera e propria lavorazione a fusione come avviene per la maggior parte dei polimeri. Per ottenere manufatti in PTFE si ricorre quindi a processi alternativi, come la sinterizzazione e l’estrusione in pasta (paste extrusion).

Nel primo caso il materiale in polvere viene compattato e successivamente portato a temperature superiori a 350°C, consentendo alle particelle di saldarsi tra loro senza passare attraverso la fusione. Nell’estrusione in pasta, invece, la polvere di PTFE viene miscelata con un lubrificante e spinta attraverso una filiera, per poi essere sinterizzata: un procedimento che permette di produrre tubi e guaine con pareti sottili, ma che richiede grande precisione nel controllo delle condizioni operative.

La necessità di superare questi limiti ha portato allo sviluppo di fluoropolimeri alternativi, come FEP e PFA, che possono essere trasformati per fusione tramite stampaggio a iniezione o estrusione, con temperature del fuso comprese tipicamente tra 300 e 380°C in funzione del grado e dell’attrezzatura. Questi materiali conservano l’inerzia chimica tipica della famiglia fluorurata ma offrono una processabilità più simile a quella dei tecnopolimeri convenzionali, aprendo la strada alla realizzazione di componenti complessi con geometrie articolate.

L’ETFE, grazie alla maggiore resistenza meccanica, si presta a tecniche di estrusione e soffiaggio, che consentono la produzione di film sottili e di membrane trasparenti utilizzate anche in architettura. Il PVDF, dal canto suo, può essere lavorato sia per estrusione che per stampaggio a iniezione, con temperature comprese tra 200 e 240°C, offrendo un compromesso equilibrato tra prestazioni tecniche e facilità di trasformazione.

Un aspetto delicato è legato alla progettazione degli stampi e alla realizzazione di superfici che entrano in contatto con i fluoropolimeri. La loro bassissima energia superficiale li rende poco aderenti alle cavità, con il vantaggio di facilitare il distacco dei pezzi, ma con la difficoltà di evitare imperfezioni nelle geometrie complesse. È necessario garantire un controllo accurato delle temperature e delle pressioni, poiché il ritiro e l’omogeneità del materiale sono influenzati dalla distribuzione termica all’interno dello stampo. Inoltre, il coefficiente di espansione termica lineare, che per il PTFE è circa 10 volte superiore a quello dell’acciaio, impone attenzioni particolari nella progettazione di accoppiamenti e tolleranze.

Sostenibilità e prospettive future

Negli ultimi anni i fluoropolimeri sono stati protagonisti di una nuova stagione di ricerca e sviluppo, sospinta dalle esigenze della transizione energetica e dalle sfide ambientali legate alla loro produzione.

In ambito energetico il loro ruolo è diventato centrale nelle batterie al litio, dove il PVDF viene utilizzato come legante per gli elettrodi e come rivestimento per i separatori, grazie alla sua stabilità chimica e alle buone proprietà elettrostatiche. Nelle celle a combustibile a membrana polimerica, i derivati fluorurati sono alla base delle membrane a scambio protonico, fondamentali per garantire efficienza e durabilità dei sistemi destinati a veicoli a idrogeno e applicazioni stazionarie. Anche il settore fotovoltaico impiega rivestimenti in ETFE e PVDF per la protezione dei moduli, assicurando resistenza agli agenti atmosferici e mantenimento delle prestazioni nel tempo.

Parallelamente, la rapida evoluzione delle telecomunicazioni ha aperto nuove prospettive per l’impiego dei fluoropolimeri. Le caratteristiche dielettriche del PTFE e dei suoi derivati li rendono insostituibili nei componenti per il 5G e per l’elettronica di potenza, dove la trasmissione di segnali ad alta frequenza e la gestione di elevate densità energetiche richiedono materiali stabili e affidabili. La combinazione di basse perdite elettriche, resistenza termica e inerzia chimica li colloca tra i candidati principali per i dispositivi destinati alle infrastrutture di nuova generazione.

Il tema della sostenibilità ha però spinto la comunità scientifica e l’industria a interrogarsi sul futuro dei fluoropolimeri, soprattutto alla luce del dibattito crescente attorno ai PFAS, con cui condividono parte della chimica di base. Le restrizioni normative europee e le pressioni ambientali hanno accelerato la ricerca di alternative e processi produttivi più puliti, orientati a ridurre l’impatto ambientale senza sacrificare le prestazioni che hanno reso questi materiali unici. Si stanno studiando vie di sintesi meno impattanti, strategie di riciclo meccanico e chimico e sistemi di recupero degli scarti industriali che possano mitigare il problema della loro persistenza nell’ambiente.

Accanto a queste linee di ricerca si afferma anche l’uso dei fluoropolimeri nella manifattura additiva. La possibilità di lavorare materiali come il PVDF o l’ETFE attraverso la stampa 3D apre scenari inediti per la produzione di componenti su misura destinati a settori ad alta specializzazione, dalla biomedicina all’aerospazio. Geometrie complesse, canali interni e microstrutture fino a pochi centesimi di millimetro diventano realizzabili con precisione, estendendo ulteriormente il potenziale applicativo di questa famiglia di materiali.

Il futuro dei fluoropolimeri appare dunque legato a un equilibrio delicato tra prestazioni tecniche e sostenibilità ambientale. La loro storia mostra come la ricerca abbia saputo trasformare un materiale nato da una scoperta fortuita in un protagonista della tecnologia contemporanea, e le nuove sfide che si prospettano potrebbero ridefinirne ancora una volta il ruolo nel panorama dei materiali avanzati.

(Articolo tratto dalla rivista Plastix di novembre 2025)