A cura di Riccardo Ampollini

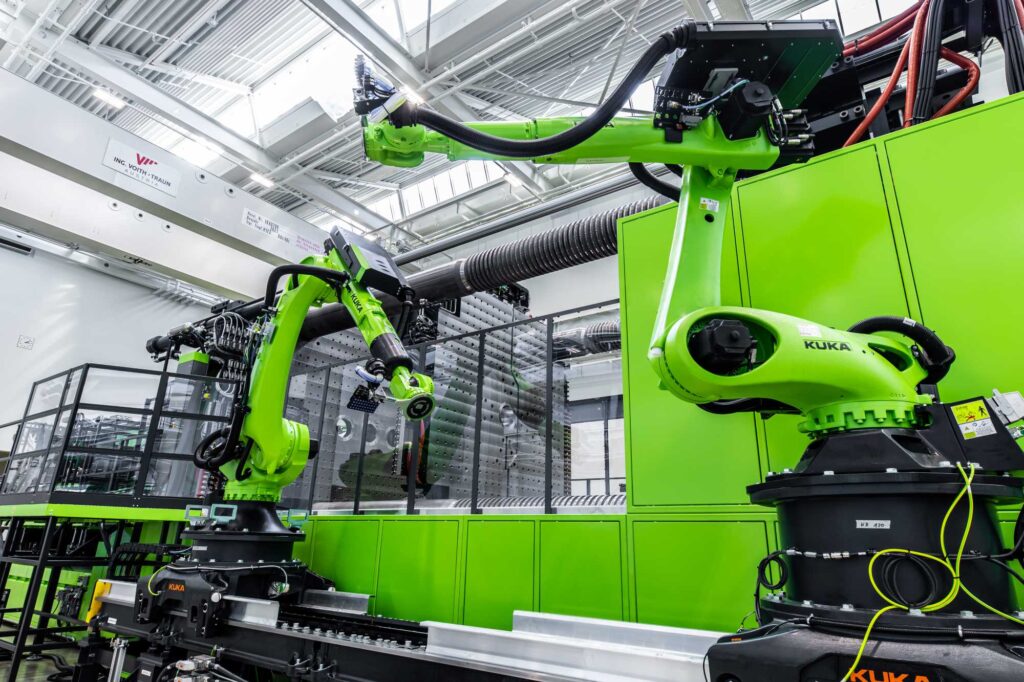

Il noto costruttore Engel ha ampliato il proprio centro tecnico di St. Valentin, in Austria, con una delle più grandi presse a iniezione al mondo installate in un centro di questo tipo: la duo 5500 combi M. Con una forza di chiusura di 55000 kN, 32 m di lunghezza, 13 m di larghezza e 6,8 m di altezza, questa macchina stabilisce nuovi standard.

È specificamente progettata per lo stampaggio a iniezione di componenti in plastica di grandi dimensioni, come parti leggere per l’industria automobilistica e dei veicoli commerciali, nonché per pezzi tecnici fino a 2,5 x 2,5 m. L’obiettivo è quello di ridurre il peso dei veicoli, ad esempio producendo componenti leggeri più di grandi, aumentando così l’efficienza del carburante.

Engel è presente in tutto il mondo con 11 centri tecnologici e 22 centri di formazione, che consentono agli stampatori di beneficiare delle sue tecnologie e di sperimentarne i vantaggi.

Una collaborazione di “grandi dimensioni”

Una distribuzione omogenea della temperatura è essenziale per prevenire deformazioni e ottenere una qualità dei pezzi sempre elevata nel caso dello stampaggio di grandi componenti in plastica. La duo 5500 combi M richiedeva portate e temperature elevate, nonché una lunga durata in servizio delle unità di termoregolazione.

Nell’ambito del progetto, Engel si è quindi affidata alla tecnologia all’avanguardia di HB-Therm (i cui prodotti sono distribuiti nel nostro Paese da Nickerson Italia, ndr): un totale di 14 termoregolatori modello Thermo-5 size 4 garantiscono un’alimentazione e una rimozione precise dell’energia.

Grazie alle pompe a velocità variabile e all’integrazione nel sistema di controllo Engel CC300 tramite protocollo OPC UA/Euromap 82.1, questo sistema garantisce un controllo della temperatura che si basa sull’esatto fabbisogno richiesto dal processo ed è efficiente anche dal punto di vista energetico. La schermata corrispondente include il monitoraggio della temperatura di mandata, i messaggi d’allarme e la portata delle unità di termoregolazione.

Le 14 unità di controllo della temperatura sono state installate sotto alla piattaforma sopraelevata della macchina (vedi foto in questa pagina web, ndr) per risparmiare spazio. Sono inoltre dotate di tubi flessibili d’alta qualità in PTFE (performance termiche) con guaina esterna in acciaio (performance meccaniche), che garantiscono una minima perdita di calore a 180°C e 20 bar di pressione. Grazie all’installazione vicino allo stampo, sotto alla piattaforma, la lunghezza dei tubi, e quindi le perdite di pressione e di calore, sono ridotte al minimo.

Flessibilità tecnologica e nuove possibilità di stampaggio

Fino ad oggi, i grandi componenti in plastica venivano spesso realizzati utilizzando processi di produzione alternativi allo stampaggio a iniezione. La disponibilità di una pressa a iniezione di queste dimensioni in un centro tecnico apre ora prospettive completamente nuove per lo sviluppo di nuovi componenti e processi, nonché per la campionatura in condizioni di produzione reali. Le seguenti tecnologie sono disponibili per gli stampatori sulla macchina del centro tecnico:

- clearmelt: stampaggio di parti estetiche con rivestimento in poliuretano;

- foammelt: produzione di espansi per strutture leggere e riduzione al minimo delle deformazioni;

- organomelt: procedimento con rinforzo in fibre di vetro lunghe o nastri;

- coinmelt: stampaggio a inietto-compressione;

- optimelt: processo per componenti ottici di alta qualità in plastica trasparente;

- combimelt: stampaggio a iniezione multicolore;

- foilmelt: retrostampaggio di pellicole decorative/funzionali.

“La duo 5500 combi M offre a stampatori, stampisti e OEM l’opportunità di valutare nuove tecnologie con dimensioni precedentemente irraggiungibili”, spiega Johannes Kilian, responsabile della tecnologia di processo e applicativa.

Caratteristiche principali della pressa e tecnologia di termoregolazione

Dotata di tre unità d’iniezione e diametri vite di 150, 170 e 190 mm, la duo 5500 combi M copre un’ampia gamma di pesi stampata, da 1 a 40 kg. Ciò significa che è possibile produrre sia componenti interni delicati sia solidi alloggiamenti per le batterie dei veicoli elettrici.

Il piano di chiusura, che misura 3500 x 3500 mm, consente anche l’utilizzo di stampi multicavità altamente complessi, con un peso totale fino a 150 tonnellate.

Il controllo preciso della temperatura di stampi così grandi rappresenta una delle maggiori sfide nello stampaggio a iniezione di materie plastiche. “Ecco perché Engel si affida in questo caso alla tecnologia di termoregolazione di HB-Therm”, afferma Martin Holzer, Product Manager Smart Machine and Temperature Control, riassumendo così la collaborazione per questo progetto.

“Ogni unità di termoregolazione HB-Therm funziona con pompe a velocità variabile che regolano automaticamente la loro portata in base alla richiesta di calore. L’integrazione nel controllore CC300 tramite OPC UA consente di memorizzare i profili di temperatura direttamente nel controllo macchina, permettendo un confronto continuo e in tempo reale tra valori impostati e valori effettivi”, prosegue Holzer.

Modulo di rete e Industria 4.0

Una caratteristica unica della duo 5500 combi M è la sua completa dotazione digitale e di soluzioni per il controllo remoto, che consentono un monitoraggio flessibile della macchina e un supporto efficiente:

- e-connect.24 consente l’accesso remoto al sistema di controllo in tutto il mondo. I tecnici possono eseguire diagnosi e ricerca guasti dalla sede centrale, mentre la macchina continua a produrre.

- Il portale e-connect offre una chiara visualizzazione in tempo reale, tramite dashboard, di tutti i dati rilevanti della macchina: tempi di funzionamento, motivi dei fermi macchina, consumo energetico e parametri relativi alla qualità dei pezzi.

Sono inoltre disponibili soluzioni di “data science”, come nel caso della manutenzione predittiva, per prevenire i fermi macchina, ottimizzare gli intervalli di manutenzione e ridurre le perdite in produzione:

- iQ process observer sfrutta l’intelligenza artificiale per rilevare eventuali scostamenti dai parametri di processo e fornire raccomandazioni specifiche per gli interventi, dalla regolazione della pressione d’iniezione alla modifica dei profili di temperatura.

- part finder utilizza anch’essa l’IA per identificare automaticamente i pezzi di ricambio. Riduce lo sforzo di ricerca e velocizza il processo di manutenzione suggerendo i componenti corretti.

- e-connect.monitor usa sensori a ultrasuoni per valutare l’usura della vite di plastificazione senza doverla smontare. Gli algoritmi calcolano le condizioni dei componenti tecnici in un dato momento, consentendo un programma di manutenzione lungimirante.

- il gemello digitale VirtMould riproduce in un ambiente virtuale, in tempo reale, tutti i parametri di macchina, stampo e processo, consentendo processi di stampaggio virtuali, ottimizzazioni e formazione degli operatori senza tempi di fermo del sistema reale.

La partnership tra Engel e HB-Therm

Le due aziende collaborano con successo dal 2019. La partnership tra Engel e HB-Therm si basa su scambio paritario di tecnologie, standard qualitativi condivisi e una chiara attenzione all’efficienza.

In questo ambito, i prodotti per i sistemi completi offerti di serie da Engel sono: le unità di termoregolazione e-temp, il distributore d’acqua intelligente per il controllo della temperatura e-flomo plus e il sistema d’assistenza digitale iQ flow control. Grazie a questa soluzione “smart” per il controllo della temperatura, integrata nel sistema di controllo macchina CC300, gli stampatori possono beneficiare di risparmi energetici fino all’80%.

“L’obiettivo è infatti quello di ridurre gli sprechi e di aumentare significativamente l’efficienza energetica”, afferma Johannes Kilian. “Integrando la tecnologia di termoregolazione intelligente nelle presse a iniezione, il cliente finale riceve una soluzione chiavi in mano da un unico fornitore”. Lo scambio paritario di tecnologie e i servizi d’assistenza congiunti assicurano rapidi tempi di reazione e un’elevata qualità del prodotto.

“Gli stampatori apprezzano molto la costanza dei processi e i risparmi energetici ottenuti. In particolare, gradiscono il fatto che il sistema sia facile da utilizzare e che si evitino errori”, aggiunge Kilian, valutando positivamente la collaborazione tra Engel e HB-Therm.

Sostenibilità ed efficienza energetica

Engel persegue una chiara strategia di sostenibilità, saldamente ancorata ai principi aziendali.

Oltre ad aver ricevuto il premio Ecovadis Platinum, l’azienda si è impegnata a sostenere la Science Based Targets Initiative per ridurre del 50% le proprie emissioni interne di CO₂ (Scope 1 e 2) e quelle di Scope 3 del 42% entro il 2030. L’obiettivo è raggiungere la completa neutralità climatica (“net zero”) entro il 2050.

La duo 5500 combi M contribuisce a tale obiettivo grazie alla tecnologia di controllo della temperatura HB-Therm ad alta efficienza energetica: l’isolamento a pareti sottili dei tubi, il posizionamento delle unità vicino agli stampi, il controllo della velocità in base alla pompa e la riduzione al minimo delle perdite idrauliche garantiscono un consumo energetico fino al 20% inferiore rispetto ai sistemi convenzionali.

Nello stesso tempo, la distribuzione omogenea della temperatura garantisce una qualità costante dei pezzi anche con componenti di dimensioni estremamente grandi.

Prospettive e ulteriori sviluppi

La serie 6, nelle taglie 61 e 62, è già in produzione dal luglio dello scorso anno. Tali unità di HB-Therm si sono già affermate molto bene sul mercato e la domanda dei clienti è in costante aumento. “Naturalmente, l’aumento di efficienza è particolarmente apprezzato”, conclude Martin Holzer.

Rispetto alle e-temp 5, le nuove unità e-temp 6 sono dotate di un proprio sistema di controllo installato direttamente sull’unità, che le rende autonome. Questo si traduce in ulteriori vantaggi: grazie al proprio display e al sistema di controllo integrato, le unità e-temp 6 rimangono operative anche in caso di guasti e sono molto più facili da gestire in caso di manutenzione.

In futuro, sono previste interfacce MES estese per integrare perfettamente i dati di produzione nei sistemi di gestione aziendali, nonché la registrazione BDE/MDE direttamente sulla macchina.

Sul lungo periodo, Engel mira a espandere la propria presenza produttiva in America e Asia, per poter offrire ai clienti di tutto il mondo impianti su larga scala personalizzati in tempi ancora più rapidi e anche per rafforzare ulteriormente la sua presenza globale. Insieme, le due aziende intendono consolidare ulteriormente i sistemi esistenti sul mercato e promuovere l’integrazione digitale.

Mentre Engel sta valutando la possibilità di aprire stabilimenti produttivi in America, Europa e Asia, la produzione di HB-Therm rimarrà esclusivamente in Svizzera.