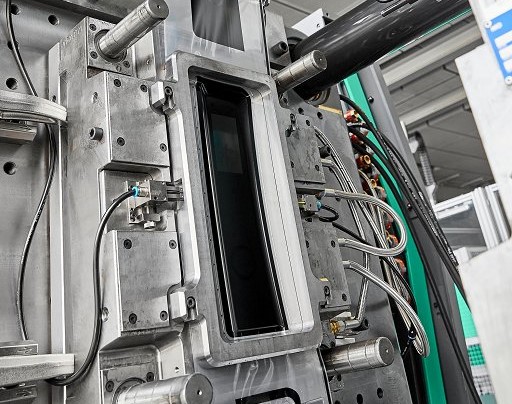

Uno dei problemi degli stampi multicavità, specialmente quando le impronte sono sensibilmente diverse tra loro, è la produzione di pezzi difettosi (incompleti, bave). Al K, in un’isola di lavoro dedicata, Sumitomo SHI Demag ha dimostrato come eliminare questo inconveniente. Una IntElect 100-340 (forza di chiusura 1.000 kN) equipaggiata con uno stampo a sei cavità stampava un set di pezzi per una smart key in PC/ABS (peso della stampata 33 grammi) con un tempo ciclo di 30 secondi. Delle sei impronte, due sono dedicate alla parte superiore e due a quella inferiore del guscio, mentre le restanti al piccolo pulsante dello switch.

Grazie all’impiego della tecnologia brevettata activeFlowBalance le differenti cavità vengono riempite in modo omogeneo. Il dispositivo agisce bilanciando in modo automatico il differente rapporto di pressione che si verifica in fase di riempimento, riducendo così la percentuale di scarti ed evitando di danneggiare lo stampo attraverso rapporti di pressione equilibrati e ottimali. La tecnologia sfrutta la proprietà di espansione naturale della massa fusa durante la fase di commutazione in pressione finale, proprietà che favorisce il riempimento ottimale delle cavità parzialmente riempite a causa della loro bassa contropressione. Il tutto senza la necessità di estendere il tempo ciclo.