L’interconnessione digitale delle economie europee, la cooperazione industriale basata su piattaforme condivise e la visione di un’economia consorziale sono gli strumenti che abbiamo a disposizione per trasformare la nostra complessità in un vantaggio competitivo ineguagliabile

di Giorgio Pigozzo, esperto in gestione dell’energia e AD di WittmannDigital

L’eco della crisi che ha colpito il cuore manifatturiero della Germania non è più un rumore di fondo, ma una vibrazione che percorre l’intera spina dorsale dell’industria europea. Per anni, abbiamo costruito le nostre filiere su un modello di efficienza interconnessa, dove la prosperità di un settore trainante come l’automotive tedesco si traduceva in crescita diffusa. Oggi, quella stessa interconnessione ci presenta il conto di una vulnerabilità sistemica. La contrazione della produzione automobilistica tedesca, che dal 2017 ha superato il 25%, non è un dato statistico da relegare alle analisi economiche; è una realtà che si manifesta nelle officine e negli stabilimenti di tutta Europa, e in modo particolarmente acuto in Italia.

La nostra filiera della componentistica, specialmente nel comparto dello stampaggio plastico, è legata a doppio filo alle sorti dei grandi OEM tedeschi. Con un valore di esportazioni verso la Germania che nel 2023 ha toccato i 5,2 miliardi di euro, pari a oltre un quinto del nostro export di settore, è evidente come ogni rallentamento a Berlino o a Stoccarda si trasformi in una tempesta per le nostre imprese.

La crisi attuale, innescata da una tempesta perfetta di costi energetici, competizione globale e una transizione all’elettrico più complessa del previsto, ha messo a nudo la fragilità di un modello “just-in-time” che, sebbene efficiente, si è dimostrato poco resiliente agli shock imprevisti. La domanda che dobbiamo porci non è più come resistere, ma come evolvere.

La tentazione di rifugiarsi in strategie protezionistiche o di attendere passivamente una ripresa che potrebbe non arrivare nelle forme conosciute è un lusso che non possiamo permetterci. La vera via d’uscita risiede nel fare leva proprio su quella complessità e interdipendenza che oggi appaiono come una debolezza. Dobbiamo trasformarla nel nostro più grande punto di forza attraverso un’accelerazione decisa verso la digitalizzazione integrata dei processi e della supply chain. Non si tratta di una semplice ottimizzazione, ma di un cambio di paradigma: passare da una catena del valore lineare a un ecosistema industriale consorziale e intelligente.

La filiera diventa orizzontale

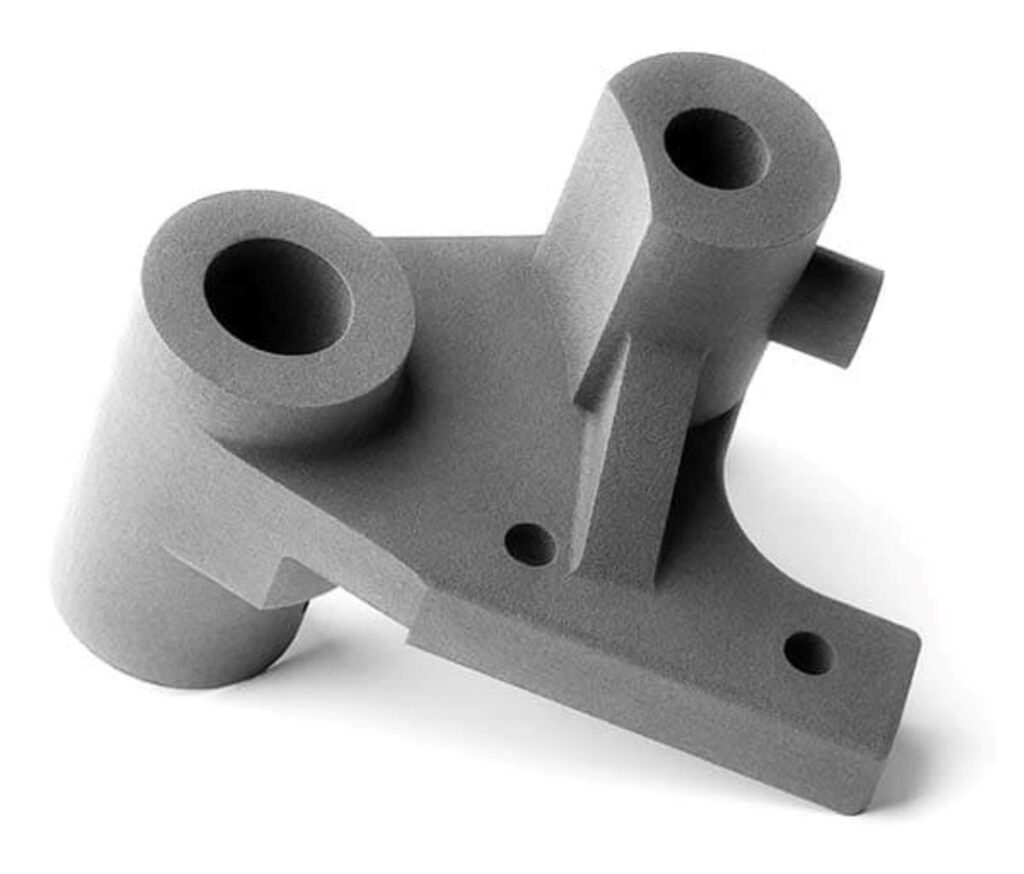

Immaginiamo una filiera orizzontale dove i dati non sono più confinati all’interno dei singoli stabilimenti, ma fluiscono in modo sicuro e standardizzato tra i partner. In questo scenario, il monitoraggio in tempo reale dei parametri di processo, abilitato da sensori IoT integrati nelle presse a iniezione, non serve solo a ridurre gli scarti in un singolo impianto, ma a fornire garanzie di qualità tracciabili all’intero ecosistema. La creazione di gemelli digitali dei processi di stampaggio permette di simulare e ottimizzare la produzione di un nuovo componente prima ancora di attrezzare la macchina, riducendo drasticamente il time-to-market e aumentando la flessibilità.

È in questo contesto che sistemi di produzione moderni, progettati nativamente per l’interoperabilità attraverso standard aperti, diventano i nodi abilitanti di questa rete, permettendo un dialogo fluido tra macchine, software e persone.

Questo modello di “economia consorziale” sta già prendendo forma in iniziative strategiche come Catena-X, un ecosistema di dati per l’industria automobilistica che permette a OEM e fornitori di ogni dimensione di collaborare su una base di fiducia e trasparenza. Condividere informazioni sulla capacità produttiva, sulla logistica o sull’impronta di carbonio di un componente non è più un’utopia, ma una necessità competitiva per costruire una filiera europea resiliente, capace di agire come un sistema coeso di fronte ai colossi americani e cinesi. La forza non risiede più nella dimensione del singolo attore, ma nella robustezza e nell’intelligenza della rete.

Inoltre, la flessibilità acquisita tramite la digitalizzazione è il passaporto per la diversificazione. Un’azienda della filiera della plastica, oggi in affanno per il calo degli ordini dall’automotive, se dotata di processi digitali e flessibili, può riconfigurare la propria produzione per cogliere le opportunità offerte da settori ad altissimo valore aggiunto come il medicale, l’aerospaziale o la robotica, che richiedono standard di precisione e tracciabilità che solo un controllo digitale può garantire. La crisi, quindi, si trasforma da minaccia esistenziale a catalizzatore per un’evoluzione strategica.

In conclusione, la crisi dell’automotive tedesco non è la fine della storia per la manifattura europea, ma può trasformarsi nell’inizio di un capitolo nuovo e necessario. La risposta non può essere la frammentazione, ma un’integrazione più profonda e intelligente. L’interconnessione digitale delle nostre economie, la cooperazione industriale basata su piattaforme condivise e la visione di un’economia consorziale sono gli strumenti che abbiamo a disposizione per trasformare la nostra complessità in un vantaggio competitivo ineguagliabile.

È questa la sfida e, al tempo stesso, la più grande opportunità per costruire un futuro in cui l’industria europea, e con essa il settore della plastica, non solo sopravviverà, ma prospererà grazie alla sua capacità di innovare, collaborare e consorziarsi.

(Articolo tratto dalla rivista Plastix di ottobre 2025)