Un’iniziativa congiunta di Toray Advanced Composites, Daher e Tarmac Aerosave, in collaborazione con Airbus, mira all’obiettivo di ridurre virtualmente fino a zero le emissioni di CO2 connesse alla produzione di aerei commerciali. Metterà a punto strategie di riciclo avanzate per il riutilizzo dei componenti strutturali secondari (carrello di atterraggio, flap, spoiler, alettoni, timone) realizzati con compositi termoplastici rinforzati con fibra continua. L’impiego di questi materiali crescerà infatti nei velivoli di prossima generazione ed è già utilizzato per oltre 10 mila parti volanti nel solo modello A380 di Airbus.

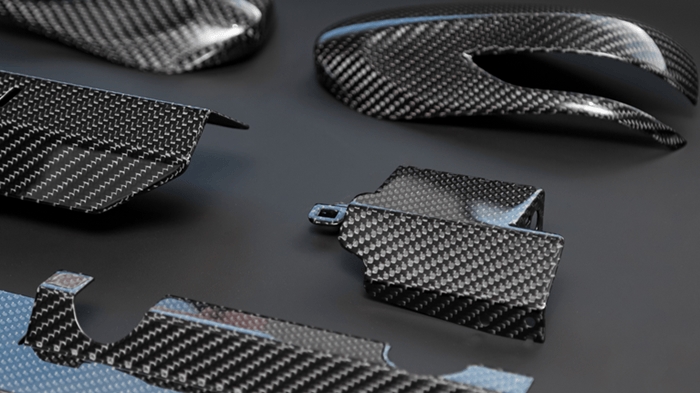

Il progetto sceglie come caso studio la copertura del pilone alare (l’elemento che sostiene le gondole dei motori, oppure i serbatoi posti esternamente alla fusoliera o alle ali; vedi foto d’apertura, ndr) dell’apparecchio, prodotta con i compositi Cetex TC1100 di Toray a matrice PPS con rinforzo in fibra di carbonio. Airbus pianificherà l’inserimento di materiali rigenerati nei suoi aerei, Tarmac garantirà il disassemblaggio ottimale dei componenti, Daher li trasformerà in nuovi componenti validandone la qualità nella produzione di serie, Toray monitorerà le prestazioni del suo composito come materia prima seconda.

“I materiali termoplastici offrono un grande potenziale di riciclo”, spiega Scott Unger, amministratore delegato di Toray Advanced Composites. “Con questa iniziativa intendiamo esplorare nuove opportunità di sviluppo di tecnologie dedicate per il loro reintegro in altre applicazioni strutturali di aerei commerciali, la cui domanda è in costante crescita”.

Recupero di fibre di carbonio dai compositi termoindurenti

Il progetto RECICOM (Recycling and Composition of Composite Materials) ha visto invece la partecipazione di Fluidmecanica Sur, Dronetools, I-Punto End e dell’Università di Cadice con la supervisione di Titania, spin-off dell’ateneo specializzato nella qualificazione di materiali e tecnologie avanzate per l’industria aeronautica, navale, metallurgica, eolica.

Uno degli obiettivi primari della collaborazione è stato lo sviluppo di un trattamento idrotermico per il recupero della fibra di carbonio da compositi termoindurenti riciclati a fine vita, da reimpiegare in nuovi materiali di grado aeronautico. Il processo è messo a punto da Cidetec Surface Engineering, che firma anche una nuova resina epossidica della sua gamma 3R con formulazione reversibile in grado di mantenere intatte le proprie prestazioni meccaniche, collaudate in un drone realizzato ad hoc.

In questo contesto, l’azienda ha curato lo sviluppo di sistemi di controllo non distruttivi basati su emissioni acustiche, che permettono di monitorare le anomalie durante la produzione e l’utilizzo, la validazione di metodi per riparare difettosità nei compositi 3R e l’analisi delle prestazioni nei materiali riciclati.

Il recupero di fibre di carbonio da scarti di lavorazione dei compositi, oppure da parti non rispondenti alle specifiche nella produzione di componenti aerospaziali e automotive, pale di turbine eoliche e altro, è condotto da Alpha Recyclage Composites con un processo brevettato di pirolisi con vapore che ne preserva le prestazioni. Un ampliamento della sua capacità produttiva fino a 1000 tonnellate annue di fibre riciclate entro il 2027 sarà supportato dalla collaborazione con Westlake Epoxy. Accanto allo sviluppo di nuove applicazioni, le due aziende si occuperanno del recupero e del reimpiego della frazione organica nei compositi.