Dalla fantascienza alla realtà: la prima isola di stampaggio a iniezione autonoma presentata al K 2025 da Engel trasforma l’intelligenza artificiale in efficienza, qualità e libertà produttiva

di Carla Casartelli

Una nuova era nello stampaggio a iniezione è iniziata. La pressa a iniezione non è più soltanto una macchina che esegue comandi, ma un sistema capace di governarsi grazie all’intelligenza artificiale. L’operatore avvia il ciclo, poi entra in gioco una rete di assistenti digitali che osservano, elaborano e intervengono in tempo reale per garantire stabilità, efficienza e qualità costante.

È il passaggio dall’automazione all’autonomia: un cambiamento che trasforma la macchina in un partner attivo della produzione, capace di adattarsi e ottimizzare senza interruzioni.

Oltre dieci anni di evoluzione digitale

Questa rivoluzione è il frutto di un percorso iniziato più di un decennio fa con inject 4.0, il programma pionieristico che ha reso Engel un punto di riferimento nella digitalizzazione dello stampaggio a iniezione. Oggi, con quasi 20 mila macchine equipaggiate con sistemi intelligenti e circa 15 mila già connesse in rete, inject 4.0 ha dimostrato come la digitalizzazione possa generare benefici tangibili lungo l’intero ciclo di vita del prodotto – da progettazione e campionatura a produzione e manutenzione – con processi che si ottimizzano automaticamente.

L’evoluzione naturale, inject AI, porta questa intelligenza a un livello superiore: non si tratta più solo di assistenza digitale, ma del cuore di una macchina capace di esprimere una piena autonomia operativa.

La visione diventa realtà: la prima pressa autonoma

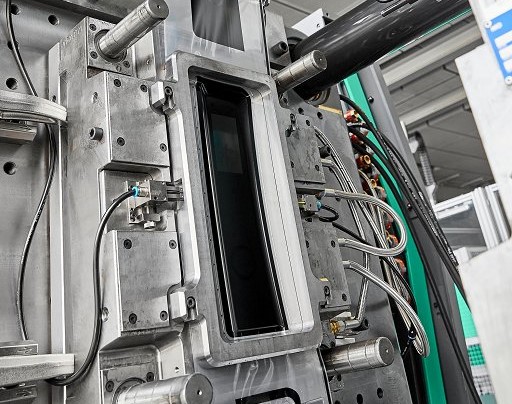

Alla fiera K 2025, Engel ha trasformato questa visione in realtà con la prima isola di stampaggio a iniezione autonoma su scala industriale.

«La macchina produce in modo autonomo pezzi di elevata qualità con il supporto dell’intelligenza artificiale», sottolinea Stefan Engleder, CEO del Gruppo Engel.

Il vero salto è concettuale: l’operatore non deve più regolare decine di parametri macchina, ma definire semplicemente le caratteristiche desiderate del prodotto. Grazie all’inizializzazione assistita da AI, la pressa a iniezione ottimizza e imposta automaticamente i parametri, raggiunge più rapidamente la stabilità di processo ed elimina i lunghi cicli di taratura manuale.

Non si tratta solo di garantire la conformità qualitativa, ma di puntare a traguardi più ambiziosi, come la riduzione dei consumi di materiale ed energia.

Meno scarti, maggiore efficienza

I vantaggi diventano tangibili: maggiore efficienza, meno scarti, tempi di avviamento ridotti e una produzione che si avvicina concretamente all’obiettivo “zero difetti”.

Una pressa a iniezione Engel supportata dall’AI consente infatti di ridurre significativamente il consumo di materiale, ottimizzando la produzione verso i limiti di tolleranza inferiori. Su volumi annui di milioni di pezzi, questo significa risparmi economici significativi e l’eliminazione degli scarti generati da prove e cicli di ottimizzazione manuale.

Ad esempio, iQ weight control plus, l’ultima release del sistema iQ weight control, introduce una modalità operativa ancora più intuitiva: dopo l’impostazione di soli due parametri, regola automaticamente, ciclo dopo ciclo, il punto di commutazione e la pressione d’iniezione. In questo modo, non solo riduce gli scarti fino al 50%, ma garantisce una produzione stabile anche con materiali riciclati al 100%.

A questi benefici si aggiunge una drastica riduzione dei tempi di avviamento: da ore a pochi minuti.

Un ecosistema AI completo

La pressa autonoma rappresenta il cuore di un ecosistema digitale più ampio, dove ogni soluzione AI contribuisce a rendere la produzione più efficiente e affidabile. L’assistente digitale iQ process observer monitora in tempo reale centinaia di parametri di processo, codificando decenni di know-how Engel in algoritmi avanzati. Anomalie, deviazioni e opportunità di ottimizzazione vengono segnalate visivamente e con allarmi intuitivi, permettendo agli operatori di intervenire con rapidità e precisione.

Parallelamente, Engel Virtual Assistant (EVA) mette l’intelligenza digitale direttamente nelle mani dell’operatore. Disponibile 24 ore su 24, EVA risponde in pochi secondi alle domande tecniche, dal troubleshooting dei difetti di stampaggio alle cause dei fermi macchina, generando check list e istruzioni personalizzate in qualsiasi lingua.

Infine, la gestione dei ricambi si fa immediata e intuitiva con part finder. Basta fotografare un componente della macchina per identificarlo istantaneamente, anche se sporco, usurato o difettoso. Il software offre opzioni di ricerca avanzata e permette di ordinare il ricambio corretto con un semplice clic, riducendo errori e tempi di approvvigionamento.

Insieme, queste soluzioni dimostrano come Engel stia trasformando lo stampaggio a iniezione: la pressa autonoma e i suoi strumenti intelligenti non solo ottimizzano il processo, ma creano un ambiente di produzione integrato, dove l’operatore è supportato costantemente dall’intelligenza digitale.

L’AI come partner dell’operatore

In un mondo dove le competenze specialistiche sono rare e la pressione sulla produzione è costante, inject AI trasforma l’intelligenza digitale in un vero alleato dell’operatore. I sistemi supportati da AI non si limitano a monitorare il processo: traducono dati complessi in indicazioni chiare, suggerimenti operativi e azioni concrete, permettendo anche a chi ha meno esperienza di gestire processi sofisticati con sicurezza.

L’operatore diventa così un supervisore strategico, mentre l’AI assume il ruolo di tutor digitale, offrendo supporto costante e guidando ogni decisione critica. In questo modo, il know-how accumulato in decenni di esperienza Engel diventa accessibile a tutti, riducendo errori, aumentando la produttività e rendendo la gestione dello stampaggio a iniezione più semplice, sicura e affidabile.

Verso il futuro dello stampaggio autonomo

Con inject AI, Engel trasforma la pressa a iniezione da semplice macchina a partner intelligente, capace di guidare, assistere e ottimizzare ogni fase della produzione.

È l’inizio di una nuova era, dove l’innovazione non resta teoria, ma diventa esperienza quotidiana: più efficienza, più qualità, più possibilità. Il futuro dello stampaggio autonomo è già realtà.

(Articolo tratto dalla rivista Plastix di novembre 2025)