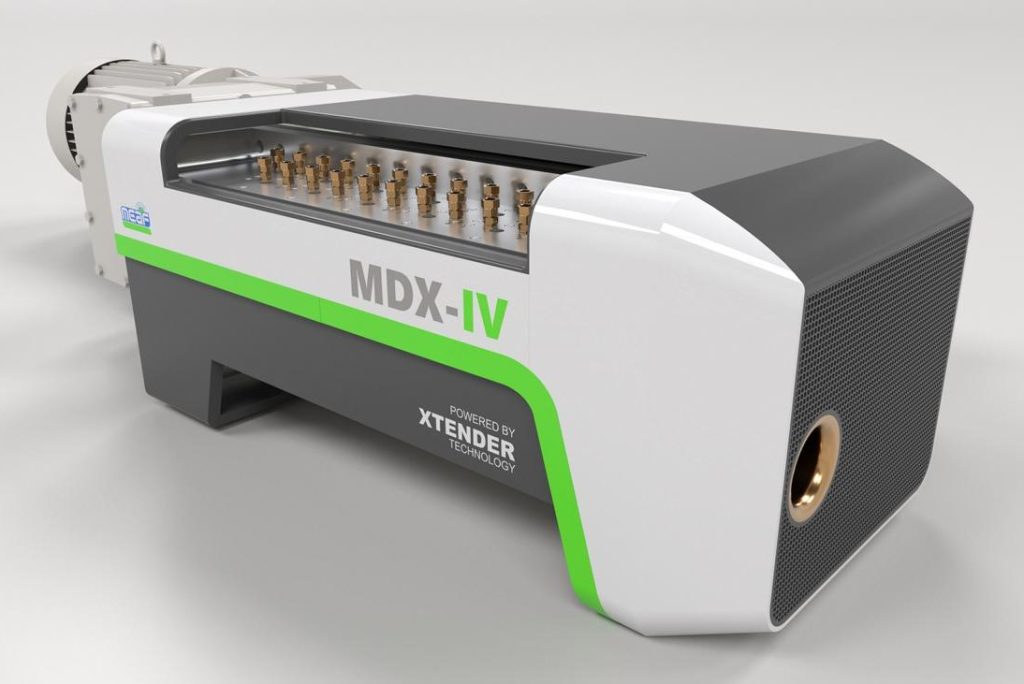

In occasione della fiera K 2025, Meaf Machines lancia due nuove serie di macchine basate sulla sua nuova tecnologia brevettata Xtender: MDX-IV, il cui prototipo è esposto presso lo stand A22 dell’azienda, nel padiglione 17, ed MDX-DEO.

Sviluppata da Meaf in collaborazione con un partner italiano, la tecnologia Xtender di co-processing del polimero fuso è caratterizzata da ottime proprietà di mescolazione e degassaggio ed è in grado di incrementare il valore di viscosità intrinseca (IV) del PET riciclato (rPET) utilizzando un processo innovativo e brevettato. Può essere inoltre installata come “retrofit” sia su estrusori monovite che bivite e con essa Meaf intende rivoluzionare la produzione di film e lastre in rPET.

Caratteristiche principali della tecnologia Xtender

La tecnologia Xtender consente di aumentare la viscosità intrinseca del polimero mediante policondensazione allo stato liquido (LSP): un processo di polimerizzazione che avviene in fase fusa, o liquida, per aumentare il peso molecolare del materiale. Posizionato direttamente a valle dell’estrusore, trasporta il fuso assialmente attraverso un processore composto da diversi dischi cuneiformi, dove i contaminanti e i gas indesiderati vengono estratti dal polimero mediante vuoto. La temperatura della massa fusa è regolata da elementi riscaldanti e da un elemento di raffreddamento del nucleo. Il sistema include due viscosimetri in linea per rilevare e controllare l’IV, nonché un dispositivo d’alimentazione regolabile degli additivi per accelerare la reazione di policondensazione.

Xtender si distingue anche per il particolare design, che permette una portata specifica grazie ai ripetuti passaggi del fuso sui dischi cuneiformi. La superficie attiva del fuso ottenuta con i dischi è oltre 72 volte maggiore rispetto a quella ottenibile con gli estrusori bivite, garantendo così condizioni di policondensazione altamente controllate.

La tecnologia Xtender è stata sviluppata per offrire una soluzione economicamente vantaggiosa che può essere integrata in modo modulare nelle linee d’estrusione esistenti sia per il riciclo che per la produzione di film e lastre. Sarà disponibile in tutto il mondo a partire dal quarto trimestre del 2025.

Nuove unità MDX-IV e MDX-DEO alla fiera K 2025

Il prototipo MDX-IV è stato progettato per aumentare la viscosità intrinseca e decontaminare l’rPET utilizzato nei settori dell’imballaggio, del riciclo e della produzione di film e foglia.

Il Regolamento UE sugli imballaggi e i rifiuti di imballaggio (PPWR) fissa obiettivi specifici, con un minimo del 30% di contenuto di riciclato per gli imballaggi in PET e del 10% per gli altri imballaggi sensibili al contatto entro il 2030. MDX-IV è in grado di riciclare materiali con una IV inferiore per ottenere materiali di qualità superiore e con una IV più elevata, offrendo ai produttori una maggiore flessibilità nell’utilizzo di diversi flussi di materiale rimacinato. In questo modo possono rimanere competitivi in un mercato in cui i prezzi del vergine sono ora inferiori a quelli del rimacinato, grazie all’approvvigionamento di materie prime più economiche dal Medio Oriente e dall’Estremo Oriente.

Alla fiera K viene presentato anche il modello MDX-DEO, dove “DEO” sta per decontaminazione e deodorizzazione. Questa macchina è progettata per il trattamento e il riciclo di altri termoplastici riciclati e post consumo, tra cui PP, PE e PS. Oltre ai mercati di imballaggio, riciclo e film/foglia, l’MDX-DEO è destinato alla produzione di supporti per tappeti e componenti per interni di automobili. In questi mercati l’uso di materiali riciclati è ancora piuttosto limitato, a causa dei severi requisiti in materia di odori e componenti volatili. Ma il potenziale utilizzo dell’MDX-DEO si estende anche al riciclo in generale, poiché la deodorizzazione e la decontaminazione consentono un uso più flessibile di diverse qualità di rimacinato e flussi di materiali.

I commenti del management di Meaf Machines

“Nell’Unione Europea si pone grande enfasi sull’aumento della percentuale di materiale riciclato da imballaggi rigidi all’interno dei nuovi prodotti. La nuova tecnologia Xtender consente ai trasformatori di PET di convertire materiale riciclato post consumo (PCR) e post industriale (PIR) a bassa viscosità, proveniente da fonti sia interne che esterne, in foglie e lastre di alta qualità”, afferma Ardjan Houtekamer, direttore tecnico di Meaf Machines. “Il prossimo passo nello sviluppo di questa tecnologia sarà quello di ottenere l’approvazione da FDA ed EFSA per la produzione di PET per uso alimentare utilizzando materiale riciclato al 100%, senza la necessità di strati barriera in materiale vergine”.

“Con la nostra nuova serie MDX offriamo ai trasformatori di polimeri più opzioni per ridurre la loro dipendenza dai materiali vergini e rispettare la direttiva UE sugli imballaggi, diminuendo al contempo l’impronta di carbonio”, afferma Roald de Bruijne, direttore vendite di Meaf Machines. “È importante sottolineare che ciò può essere ottenuto senza compromettere la qualità dei loro prodotti o aumentare in modo significativo il consumo energetico”.