Il lancio a livello mondiale della nuova Allrounder Trend amplia la gamma Arburg di soluzioni tecnologiche di fascia alta con presse elettriche completamente nuove per applicazioni standard.

Alla fiera K 2025 (stand A13, padiglione 13) vengono presentate in questi giorni ben tre presse Trend che producono connettori elettrici, articoli in LSR tramite sistemi automatizzati e prodotti con materiale riciclato in modo affidabile.

“Abbiamo riprogettato completamente la Allrounder Trend: dagli azionamenti elettrici al sistema di chiusura a risparmio energetico, dall’unità d’iniezione ad alte prestazioni all’estrattore elettrico dinamico, fino alla nuova variante del sistema di controllo Gestica lite. Tutto ciò garantisce una produzione di pezzi ripetibile e affidabile”, riassume Guido Frohnhaus, managing director Technology & Engineering. “La tecnologia di questa macchina è facile da padroneggiare anche senza personale specializzato e consente un rapido e semplice ingresso nello stampaggio a iniezione di componenti standard”.

Tobias Baur, managing director sales and after sales, elenca ulteriori vantaggi: “Il livello di prestazioni della nuova Trend offre un’elevata efficienza in termini di costi, unita alla comprovata qualità Arburg e a un servizio standardizzato a livello globale. Desideriamo così raggiungere sia i clienti esistenti in tutto il mondo sia gruppi target completamente nuovi che non hanno ancora una Allrounder nei loro stabilimenti di stampaggio”. Le nuove presse elettriche Trend possono essere ordinate già durante la fiera K 2025 e saranno disponibili in tutto il mondo dalla primavera del 2026.

Produzione semplice ed economica di pezzi stampati

La Allrounder Trend è disponibile in tempi brevi per consentire agli stampatori di operare in modo flessibile e produttivo in mercati in rapida evoluzione, nonostante i frequenti cambi di produzione. Il tempo che intercorre tra l’ordine e la consegna in fabbrica è solamente di quattro settimane circa. Le presse Trend offrono bassi costi d’investimento e di esercizio e sono caratterizzate da un rapido ritorno sull’investimento (ROI) con un ridotto costo totale di proprietà (TCO, Total Cost Of Ownership). L’acquisto si ripaga quindi anche con tempi di funzionamento ridotti.

Ciò rende questa soluzione interessante anche per mercati completamente nuovi, in cui i pezzi stampati d’alta qualità devono essere prodotti in modo efficiente e preciso pure nel caso di elevata “pressione” sui costi. Il design particolarmente compatto garantisce un ingombro a terra ridotto e una produzione ottimizzata in termini di spazio, con conseguente aumento della produttività per metro quadrato occupato.

Installazione semplice e rapida

Grazie ai comandi intuitivi e alle funzioni d’assistenza intelligenti, anche collaboratori inesperti possono iniziare a lavorare rapidamente sulla nuova pressa. L’ampio spazio per l’installazione dello stampo, facilmente accessibile, e le interfacce disposte intelligentemente per l’elettronica, la pneumatica e l’acqua di raffreddamento, situate in prossimità dello stampo, garantiscono una configurazione e una messa in funzione agevoli.

Le attrezzature ausiliarie possono essere collegate senza sforzo tramite il sistema “Plug & Work” e il modulo cilindro può essere sostituito velocemente quando richiesto. Ciò consente alla pressa di entrare in produzione in modo rapido, risparmiando tempo e risorse. Arburg offre nuovi concetti di formazione sotto forma di e-learning e training a distanza per consentire al personale addetto di familiarizzare con la nuova macchina.

Funzionamento facile e intuitivo

Le presse Trend sono dotate di una nuova variante del sistema di controllo Gestica lite. Quest’ultima presenta un’interfaccia utente intuitiva con una dashboard chiara, che rende l’utilizzo estremamente semplice anche per i non esperti. Pure in questo caso, la parola d’ordine è “semplicità”: l’interfaccia utente fornisce a colpo d’occhio tutto ciò che è necessario per l’operatività, tra cui, per esempio, informazioni sulla commessa e sul processo in corso e accesso diretto ai parametri più importanti, il tutto supportato in modo intelligente e attivo dalle funzionalità d’assistenza.

Tramite la dashboard, è possibile utilizzare la funzione touch per accedere direttamente alle pagine dei parametri dettagliati per il gruppo di chiusura e l’unità di iniezione. Ulteriori vantaggi sono forniti dallo “Status Centre”, che visualizza tutti gli allarmi, e dalla funzione “Help Centre”, con un pratico supporto online e una bacheca digitale per annotazioni personali relative alla produzione. È inoltre disponibile una funzione di ricerca semplificata e di risoluzione rapida dei problemi, con flussi di lavoro assistiti, “alberi visivi” delle soluzioni e navigazione semplificata.

Manutenzione agevole e funzionale

Il costruttore ha posto grande attenzione alla facilità di manutenzione. Per una migliore accessibilità e un’agevole configurazione, il cancello di sicurezza è stato notevolmente ingrandito e la protezione scorrevole sull’unità iniezione può essere aperta completamente in due fasi. I punti di manutenzione sul gruppo di chiusura e sull’unità d’iniezione, ad esempio per la lubrificazione con grasso, sono facilmente accessibili senza bisogno di utensili speciali.

Se si desidera eseguire autonomamente la manutenzione sulla propria macchina, è possibile accedere al supporto digitale, che include le istruzioni d’installazione, direttamente sull’unità di controllo: la funzione “aXw Control MaintenanceAssist” spiega passo dopo passo le operazioni da eseguire con una serie di video tutorial. Per la manutenzione da parte del team di supporto tecnico Arburg, è possibile accedere a una rete d’assistenza globale e a contratti di manutenzione standardizzati a livello mondiale, con servizi personalizzabili.

Facile espansione e automazione con diverse opzioni

Se necessario, è possibile “retrofittare” la pressa con optional aggiuntivi, quali, per esempio, uno o due dispositivi “core pull” (per la manipolazione/trazione delle anime all’interno dello stampo) e interfacce I/O liberamente configurabili. Il quadro elettrico è dotato di numerosi slot. Nell’ambito della digitalizzazione, le macchine sono predisposte per una porta IIoT, ad esempio per poterle collegare al portale clienti arburgXworld o al MES Arburg ALS.

Per la produzione automatizzata dei pezzi stampati, la Allrounder Trend può essere equipaggiata con sistemi robotizzati Arburg, come il Multilift Select 4, e con un’adeguata protezione compatta, e può anche essere integrata in complessi sistemi “chiavi in mano”. In generale, tutti i robot Arburg possono essere completamente integrati nel sistema di controllo della macchina.

Qualità “Made by Arburg”

Chi sceglie una macchina “Made by Arburg” può contare su una qualità affidabile e oltre 75 anni d’esperienza nella lavorazione delle materie plastiche. Inizialmente solo per i mercati asiatici, in futuro l’assemblaggio sarà sempre più effettuato “local to local”, utilizzando anche componenti realizzati in loco.

Le Allrounder Trend si prestano a tutti i settori, come l’elettronico o quello dello stampaggio tecnico. Tuttavia, non sono macchine ad alta velocità e non si adattano quindi a tutti i processi speciali. Le loro prestazioni sono state ottimizzate specificatamente per le applicazioni standard. Al momento sono disponibili quattro taglie con forza di chiusura da 500 a 2000 kN e con unità d’iniezione elettriche nelle taglie da 100 a 800 Euromap. La velocità d’iniezione è compresa tra 200 e 500 millimetri al secondo.

Anche il sistema di denominazione è nuovo e si può ricavare il valore della forza di chiusura dal nome del prodotto. La Allrounder 1000 e Trend, ad esempio, ha una forza di chiusura di 1000 kN; la “e” sta per “elettrica” e “Trend” sta per il livello di prestazioni nel segmento delle macchine standard.

Applicazioni dal vivo al K: elettronica, LSR e riciclati

Con tre presse elettriche Trend in esposizione, Arburg presenta al K 2025 la produzione di connettori, una semplice applicazione automatizzata per lo stampaggio di LSR e la lavorazione di riciclato:

- Una “Allrounder 1000 e Trend” produce connettori elettrici. L’estrazione servoelettrica, sincronizzata con i movimenti dello stampo, garantisce precisione e una “caduta riproducibile” dei pezzi stampati.

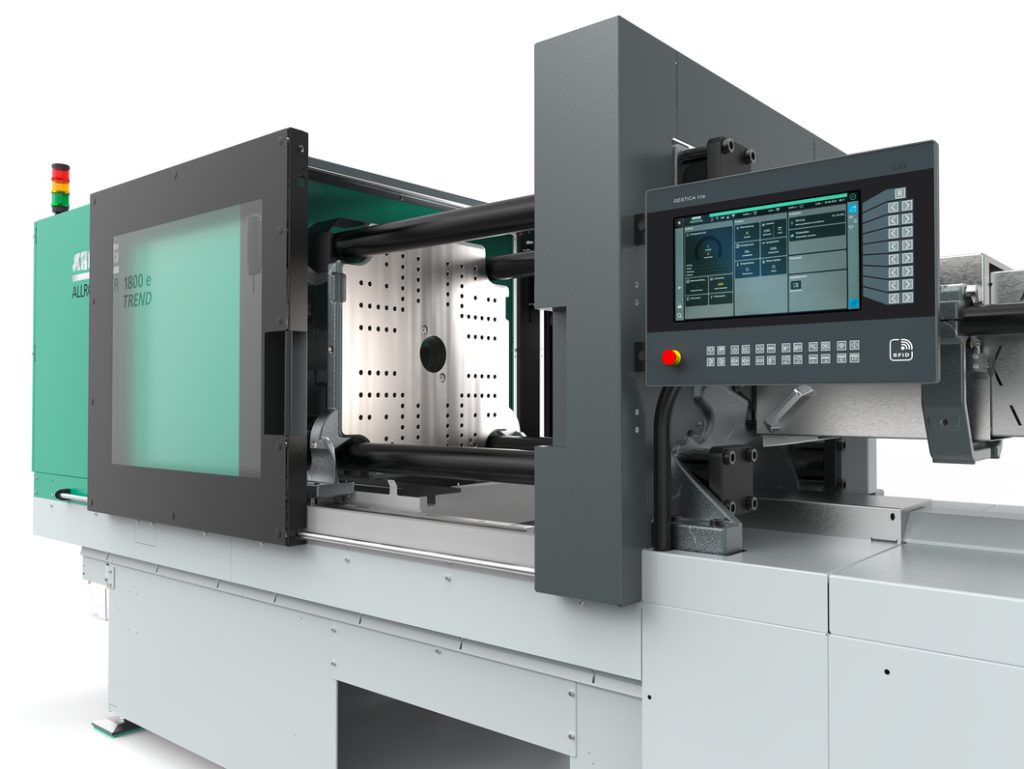

- Un impianto chiavi in mano basato su una “Allrounder 1800 e Trend” produce valvole a membrana in LSR (Liquid Silicone Rubber) in modo completamente automatico con uno stampo a 64 cavità. Un robot cartesiano Multilift Select 16 si occupa della deposizione dei pezzi, separandoli in base alle cavità.

- Un’altra “Allrounder 1000 e Trend” è “sotto ai riflettori” nel padiglione arburgGREENworld e mostra un esempio di upcycling: dotata della funzione “aXw Control RecylatePilot” presente nel sistema di controllo Gestica lite, processa in modo affidabile materiale riciclato proveniente da reti da pesca per produrre modellini di delfini.

La nuova Allrounder Trend sarà anche al centro della presentazione di Arburg al Congresso nazionale delle materie plastiche, organizzato per il 20 novembre dall’associazione TMP (Tecnici Materie Plastiche) e dalla rivista Plastix presso il Centro Congressi NH di Milanofiori (Assago, Milano).