Tra le plastiche ad alte prestazioni, i polimeri a cristalli liquidi eccellono per il loro equilibrio unico di resistenza termica, rigidità, precisione e lavorabilità

di Giovanni Lucchetta, Università di Padova

I polimeri a cristalli liquidi (LCP) sono materiali straordinari che combinano le proprietà dei polimeri con quelle dei cristalli liquidi. La loro storia affonda le radici nel XIX secolo, rivelando un percorso affascinante di scoperta e innovazione.

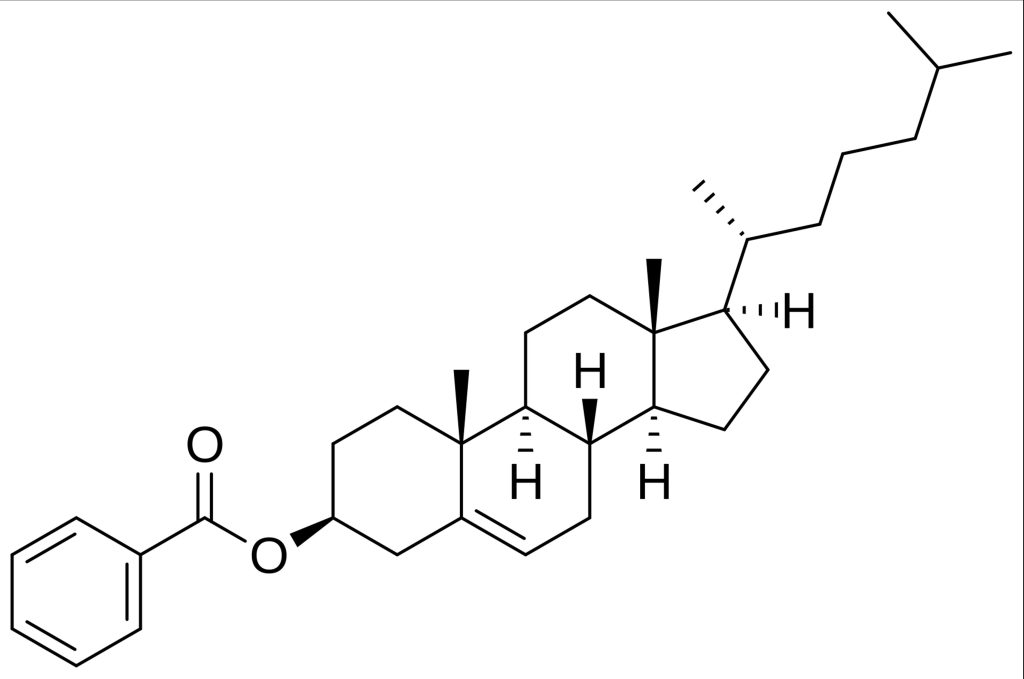

Nel 1888, il botanico austriaco Friedrich Reinitzer fece un’osservazione cruciale mentre studiava il benzoato di colesterile, un composto presente nelle piante. Notò che questa sostanza presentava due distinti punti di fusione: a 145°C, il solido si trasformava in un liquido torbido, e a 178°C, questo liquido diventava completamente trasparente. La torbidità osservata tra i 145°C e i 178°C è indicativa della presenza di una struttura molecolare parzialmente ordinata, simile a quella dei cristalli. Al contrario, la trasparenza che si manifesta superando i 178°C indica il passaggio a uno stato completamente liquido e amorfo.

Il fisico tedesco Otto Lehmann, nello stesso anno, interpretò correttamente queste osservazioni come prova dell’esistenza di un nuovo stato della materia, intermedio tra il solido cristallino e il liquido amorfo, che chiamò “cristallo liquido”. Questa scoperta pose le basi per lo sviluppo dei moderni LCP, che però vennero sviluppati solo negli Anni Ottanta del XX secolo, quasi cento anni dopo la scoperta di Reinitzer.

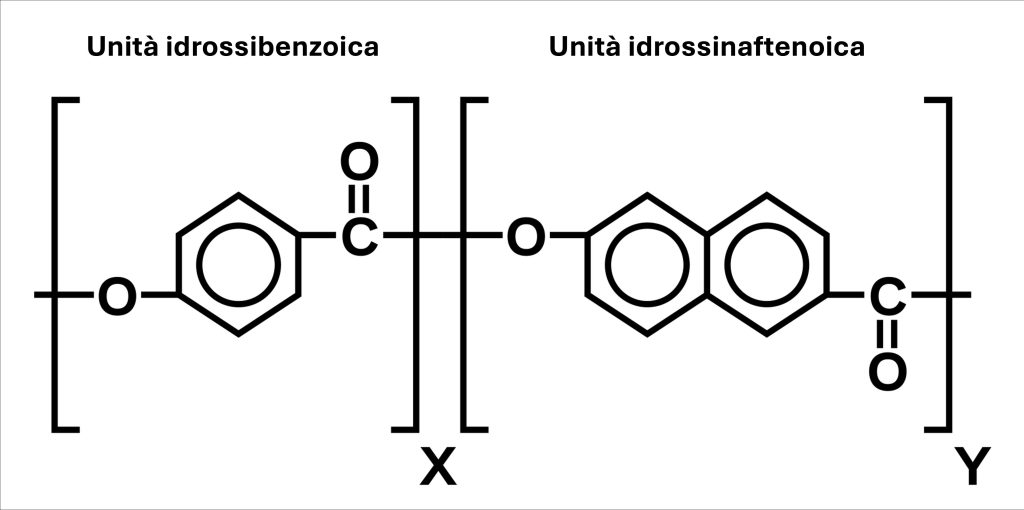

Come il benzoato di colesterile, gli LCP presentano molecole rigide e altamente allineate, spesso con carattere aromatico (vedi figura 1). Questa struttura molecolare permette loro di mantenere un certo grado di ordine anche quando sono in uno stato fluido, conferendo proprietà uniche come la bassa viscosità e la capacità di riempire sezioni molto sottili.

Struttura e classificazione

Gli LCP possono manifestare la loro natura di cristalli liquidi in due modi principali: attraverso la dissoluzione in un solvente (LCP liotropici), o mediante riscaldamento oltre il punto di transizione vetrosa o di fusione (LCP termotropici).

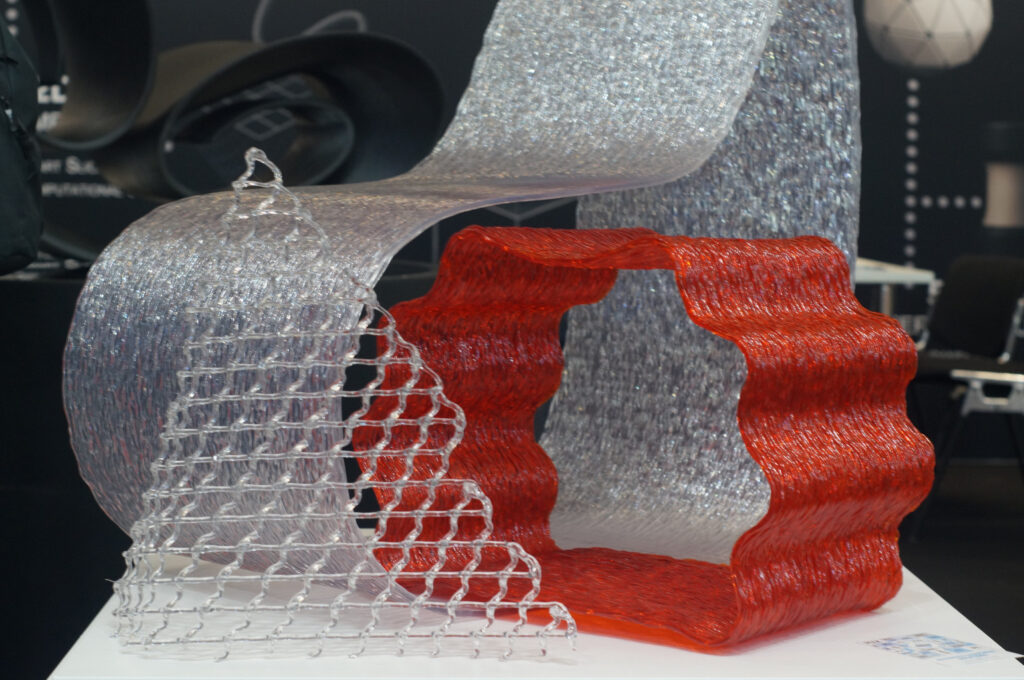

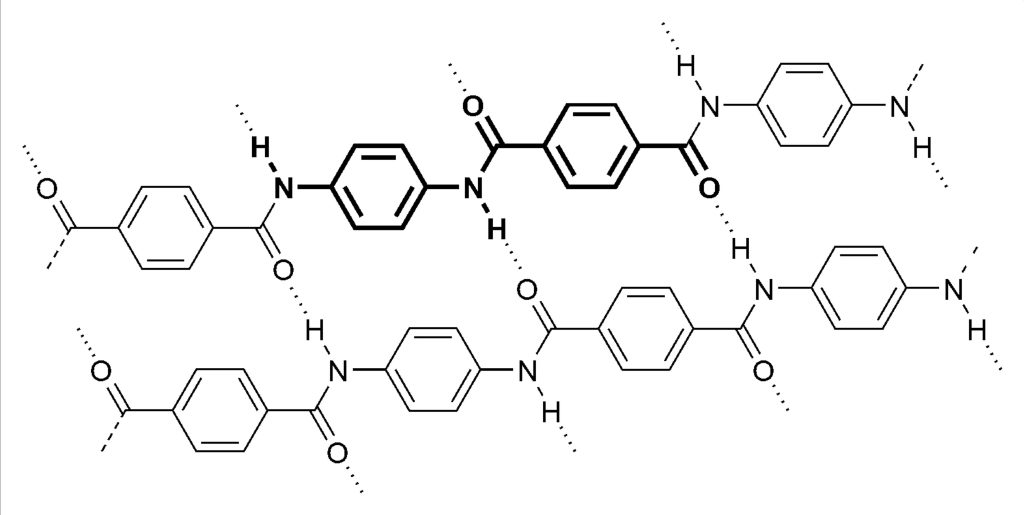

Gli LCP liotropici sono principalmente rappresentati dal Kevlar, un polimero aramidico commerciale ben noto. La struttura chimica del Kevlar è caratterizzata da anelli aromatici sostituiti linearmente e collegati da gruppi ammidici (figura 2). Questa configurazione conferisce al materiale proprietà eccezionali, come l’elevata resistenza meccanica, che lo rende ideale per applicazioni in cui è richiesta una grande robustezza, come nei giubbotti antiproiettile o nei cavi ad alta resistenza.

Tuttavia, GLI LCP liotropici hanno punti di fusione che superano la loro temperatura di degradazione e, di conseguenza, non possono essere lavorati allo stato fuso.

Questa limitazione ha spinto l’industria a concentrarsi sugli LCP termotropici. A partire dagli Anni Ottanta, diverse aziende hanno iniziato a produrre commercialmente questi ultimi su larga scala. Gli LCP termotropici hanno il vantaggio di poter essere fusi e lavorati prima di degradarsi, mantenendo al contempo un ordine molecolare simile a quello dei cristalli liquidi. Questa caratteristica unica permette di combinare la processabilità dei polimeri con le proprietà strutturali dei cristalli liquidi, aprendo nuove possibilità nel campo dei materiali avanzati.

Quando vengono processati dalla fase di cristallo liquido (o mesofase), gli LCP danno origine a fibre e materiali iniettati con proprietà meccaniche eccezionali. Questo è dovuto alle proprietà di autorinforzo derivanti dall’orientamento macromolecolare nella mesofase. In altre parole, durante la lavorazione, le molecole degli LCP tendono ad allinearsi spontaneamente, creando una struttura altamente ordinata che conferisce al materiale finale una resistenza e una rigidità straordinarie. È importante notare che la capacità degli LCP di formare strutture altamente ordinate durante la lavorazione li distingue dai polimeri convenzionali. Mentre i polimeri tradizionali spesso richiedono processi di rinforzo aggiuntivi per migliorare le loro proprietà meccaniche, gli LCP possiedono questa capacità intrinsecamente, grazie alla loro natura di cristalli liquidi.

Proprietà e processabilità

L’evoluzione degli attuali polimeri a cristalli liquidi termotropici è stata caratterizzata dalla ricerca di un equilibrio ottimale tra resistenza al calore e lavorabilità da fuso. La maggior parte degli LCP commerciali disponibili oggi sul mercato si basa sulla chimica dei poliesteri. Inizialmente, gli omopolimeri dell’acido p-idrossibenzoico, uno dei primi materiali considerati per gli LCP, presentavano punti di fusione superiori a 500°C. Questa caratteristica li rendeva inadatti alla lavorazione con le presse standard per lo stampaggio a iniezione, limitandone significativamente l’utilizzo industriale.

La soluzione a questo problema si è trovata attraverso l’incorporazione di comonomeri nella catena principale del polimero, che ha permesso di ridurre il punto di fusione del polimero risultante. Un esempio significativo di tale approccio è l’uso dell’acido idrossinaftenoico come comonomero. La chiave di questo processo è la capacità di regolare il rapporto tra i diversi monomeri nella struttura del polimero (figura 3). Modificando questo rapporto, i chimici possono alterare la temperatura di fusione, adattando così le proprietà del materiale a diversi profili prestazionali.

Comportamento termico

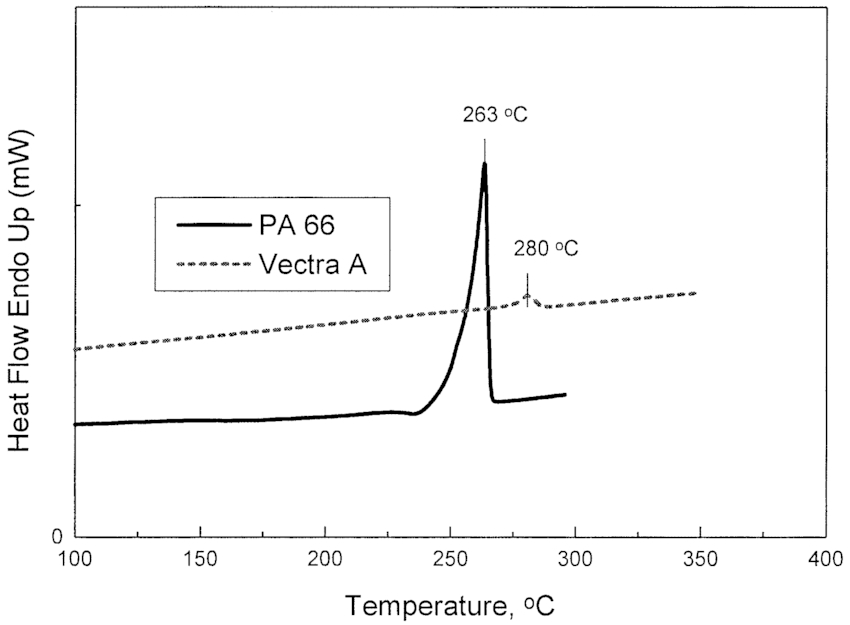

Il comportamento termico degli LCP è significativamente diverso da quello dei polimeri semicristallini tradizionali. La figura 4 mostra il confronto tra il comportamento termico della poliammide 66, un polimero semicristallino convenzionale, e quello del Vectra A, un LCP termotropico. Per la PA66, osserviamo un picco endotermico netto a 263°C, che rappresenta il suo punto di fusione. Questo picco è caratteristico dei polimeri semicristallini e indica una transizione di fase ben definita, dove l’energia termica viene assorbita per rompere la struttura cristallina.

In contrasto, il Vectra A mostra un comportamento termico molto diverso. La sua curva è quasi lineare, con solo una leggera deviazione a circa 280°C. Questa transizione è appena percettibile e non rappresenta una vera e propria fusione nel senso convenzionale.

Tale differenza nel comportamento termico ha importanti implicazioni pratiche:

- Mentre la PA66 richiede una quantità significativa d’energia per fondere (rappresentata dall’area sotto il picco), il Vectra A necessita di una quantità d’energia trascurabile per la sua transizione di fase.

- La mancanza di una vera e propria fusione negli LCP come il Vectra A si traduce in una minore contrazione e deformazione durante il raffreddamento, offrendo una maggiore stabilità dimensionale rispetto ai polimeri semicristallini convenzionali.

- La transizione di fase quasi inesistente negli LCP permette tempi di ciclo più brevi nella lavorazione, poiché c’è meno energia da dissipare durante il raffreddamento.

Queste proprietà uniche rendono gli LCP particolarmente adatti per applicazioni che richiedono alta precisione dimensionale e resistenza termica, come componenti elettronici e parti strutturali in ambienti ad alta temperatura.

Bassa viscosità e autoestinguenza

Una delle caratteristiche più notevoli degli LCP è la loro bassissima viscosità allo stato fuso. Questa proprietà si mantiene anche con l’aggiunta di quantità significative di riempitivi e fibre di rinforzo, permettendo agli LCP di fluire facilmente in sezioni molto sottili durante il processo di stampaggio. Tale caratteristica li rende ideali per la produzione di componenti miniaturizzati e di precisione, aprendo nuove possibilità nel campo della microfabbricazione.

Oltre alla bassa viscosità, gli LCP si distinguono per la loro intrinseca autoestinguenza e gli elevati indici termici relativi. Queste proprietà li rendono particolarmente adatti per applicazioni in cui la sicurezza antincendio e la resistenza alle alte temperature sono cruciali, come nell’elettronica e nell’automotive. Tuttavia, è importante notare che, a causa dell’elevato grado di allineamento delle catene polimeriche e del mantenimento della struttura cristallina anche durante il flusso, la resistenza delle linee di giunzione negli LCP è tra le più basse di tutti i polimeri, un aspetto che richiede particolare attenzione nella progettazione di parti e stampi.

Le schede tecniche tradizionali spesso utilizzano la temperatura di deflessione sotto carico (DTUL, o HDT) come metrica principale per valutare le prestazioni ad alta temperatura. Per gli LCP, questi valori sono particolarmente impressionanti: per gradi rinforzati con il 30% di fibre di vetro, i valori DTUL tipicamente superano i 205°C e in alcuni casi possono eccedere i 260°C.

Resistenza all’idrolisi

Un aspetto particolarmente vantaggioso degli LCP è la loro resistenza all’idrolisi, nonostante siano principalmente poliesteri. Questa caratteristica deriva dall’elevato carattere aromatico della catena polimerica principale. A differenza dei poliesteri convenzionali, che tendono a degradarsi in presenza di umidità e calore, gli LCP mantengono la loro integrità strutturale anche in condizioni ambientali severe. Questa proprietà è di grande valore sia per i produttori che per gli utilizzatori finali.

Durante la lavorazione, la resistenza all’idrolisi semplifica i processi di produzione, riducendo la necessità di precauzioni contro l’umidità. Per le applicazioni finali, questa caratteristica garantisce una maggiore durata e affidabilità dei componenti realizzati in LCP, specialmente in ambienti caratterizzati da alte temperature e umidità elevata.

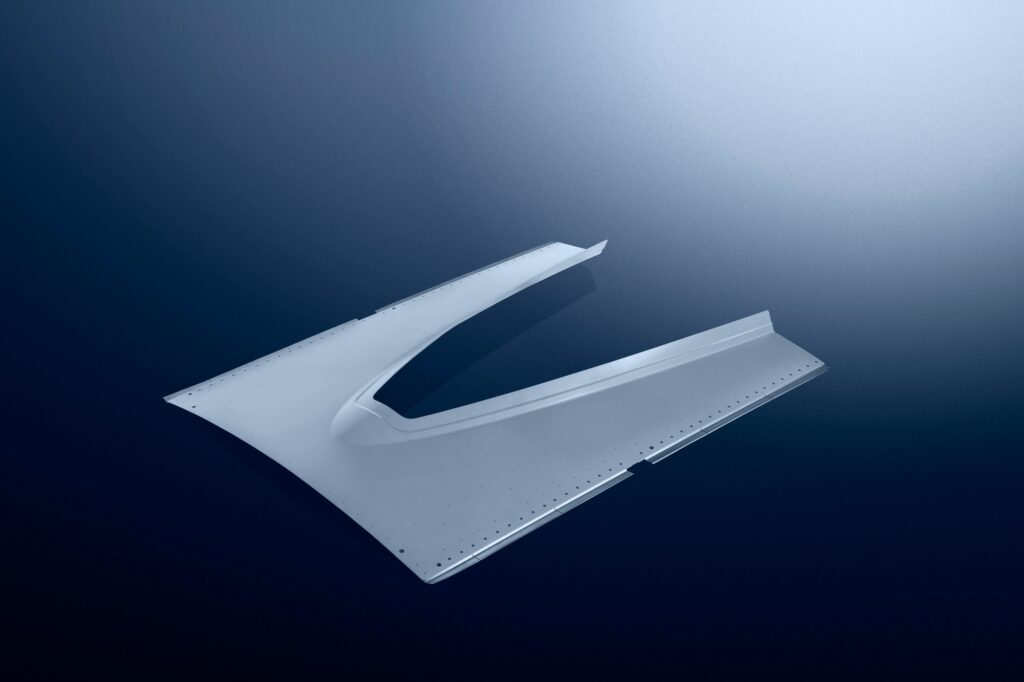

Le proprietà uniche descritte in questo articolo rendono gli LCP materiali di prima scelta per applicazioni che richiedono resistenza a temperature elevate, stabilità dimensionale in condizioni estreme, capacità di riempire sezioni sottili e complesse, resistenza chimica e alla fiamma. Settori come l’elettronica, l’aerospaziale, l’automotive e il medicale stanno sempre più sfruttando queste caratteristiche degli LCP per sviluppare componenti innovativi e ad alte prestazioni.

In sintesi, gli LCP rappresentano una classe di materiali avanzati con proprietà che li distinguono dai polimeri tradizionali. Nonostante il costo iniziale elevato, offrono vantaggi significativi in termini di efficienza produttiva, stabilità dimensionale e resistenza chimica e termica. La loro rapida transizione tra stato solido e fluido permette cicli di produzione più veloci e stampi più piccoli, riducendo i costi complessivi di produzione. Considerando l’intero ciclo di vita del prodotto e le prestazioni superiori, gli LCP possono risultare economicamente vantaggiosi per applicazioni ad alte prestazioni, posizionandosi come materiali chiave per l’innovazione in vari settori industriali.

(Articolo tratto dalla rivista Plastix di settembre 2025)