Provate a immaginare un polimero resistente come il kevlar, la nota fibra aramidica brevettata da DuPont nel 1965, o come le fibre di carbonio, ma molto più leggero e con un costo al chilogrammo almeno dieci volte inferiore. Potrebbe trovare tante applicazioni nell’industria: dall’automotive al settore navale, passando per l’hi-tech (computer ed elettronica) a quello aerospaziale. Le carrozzerie del futuro, per esempio, potrebbero essere costruite con questo materiale, capace di sopportare un carico di 6-8 tonnellate per cm2, contro le 1,5 tonnellate per cm2 dei compositi in fibre di carbonio. Pensate, un elefante potrebbe sdraiarsi sulla vostra auto senza neppure deformarla!

Ebbene, questo polimero dalle proprietà sorprendenti esiste già. È un nuovo polistirene e lo ha da poco sviluppato un gruppo di ricerca interdisciplinare coordinato da Piero Sozzani e Angiolina Comotti, rispettivamente professore ordinario di Chimica industriale e professore associato di chimica fisica presso il Dipartimento di Scienza dei materiali dell’Università di Milano-Bicocca, e Susumu Kitagawa e Takashi Uemura del Dipartimento di Chimica sintetica e chimica biologica dell’Università di Kyoto. I risultati della sperimentazione sono stati pubblicati sulla prestigiosa rivista Nature Chemistry [1].

La sfida

I polimeri lineari, per definizione, hanno una struttura anisotropica, cioè con caratteristiche che dipendono dalla direzione lungo la quale sono considerati. Queste proprietà possono essere amplificate costruendo opportuni allineamenti delle macromolecole in fase di sintesi. Per esempio, le fibre con alte prestazioni devono le loro caratteristiche meccaniche al fatto di possedere un allineamento molecolare orientato nella medesima direzione dello stress a cui sono sottoposte. Tuttavia, se è facile indurre disordine nelle catene dei materiali polimerici, l’allineamento si può invece realizzare solo parzialmente nei polimeri semicristallini, in cui le catene polimeriche si impilano e si ripiegano in cristalliti (microscopici cristalli) lamellari. Inoltre, nei polimeri è possibile ottenere la cristallinità, come nel caso delle poliolefine stereoregolari (con una disposizione ordinata e regolare dei gruppi laterali uniti alla catena di atomi di carbonio), solo attraverso specifiche vie di polimerizzazione che prevedono spesso l’uso di catalizzatori e che portano a catene con un’elevata regolarità microstrutturale.

Per superare i limiti sopra evidenziati e controllare il grado e le modalità di impaccamento delle catene nei polimeri non cristallizzabili, sono state messe a punto negli anni diverse strategie: sfregamento meccanico, creazione di strutture clatrate (ingabbiate), polimerizzazioni allo stato solido localizzate (topochimiche)… Ma si tratta di metodi di sintesi incapaci di creare catene polimeriche allineate in modo stabile e permanente, perché basati su deboli interazioni supramolecolari facilmente perturbate dalla presenza di solventi o dai trattamenti termici.

Semicristallini, ma stabili

«Idealmente, una fase polimerica perfettamente allineata dovrebbe avere catene polimeriche adiacenti e parallele arrangiate nella medesima direzione in conformazione estesa – spiega il professor Piero Sozzani –. I legami covalenti tra catene adiacenti (reticolazione) garantirebbero stabilità strutturale e proteggerebbero l’architettura del polimero rinforzandola contro effetti esterni destabilizzanti, come per esempio il calore o la presenza di solventi. Tuttavia, la reticolazione e l’arrangiamento ordinato della catena sembrano essere due concetti contrastanti, perché la sintesi di polimeri con reticolazione della catena, almeno sino a quanto finora sperimentato, dà luogo a materiali amorfi». Per esempio, le resine copolimeriche a base di poli(stirene-co-divinilbenzene), usate in un gran numero di applicazioni, formano materiali amorfi con impaccamenti macromolecolari disordinati.

[quote style=”1″]Per la prima volta è stato creato un polimero atattico con un grado di allineamento elevato e stabile

Piero Sozzani[/quote]

«L’obiettivo del nostro progetto di ricerca – continua Sozzani – è stato quello di unire questi due concetti contrastanti, cioè la reticolazione e l’allineamento della catena, in un materiale polimerico che combinasse le proprietà dei polimeri semicristallini (elevata regolarità) con quelle delle resine viniliche (stabilità al calore e ai solventi). Allo scopo, abbiamo sviluppato una strategia di sintesi generale che in linea di principio può essere estesa a numerosi monomeri vinilici».

Una nuova via di sintesi

I ricercatori sono pertanto riusciti a sintetizzare un polimero che avesse un elevato grado di ordine cristallino e di orientamento nello spazio derivante dalla natura della matrice, a sua volta ordinata e cristallina. «Il processo, che avviene a livello nanotecnologico, si articola in due stadi: dapprima la formazione della matrice porosa e successivamente la creazione dell’ambiente ideale da cui nasce il polimero – fa notare Sozzani –. Il polimero “apprende” dalla matrice il grado di ordine da seguire, un po’ come se fosse un enzima che dà l’impronta al sistema. La particolarità del processo sta nel fatto che l’ordine cristallino si crea all’interno di un convenzionale polistirene atattico, ovvero una macromolecola che non ha gruppi laterali in posizioni specifiche. Esiste quindi una contraddizione tra la atatticità del polistirene che abbiamo sintetizzato e il suo elevato grado di ordine e di orientamento nello spazio: un risultato che finora non era mai stato ottenuto».

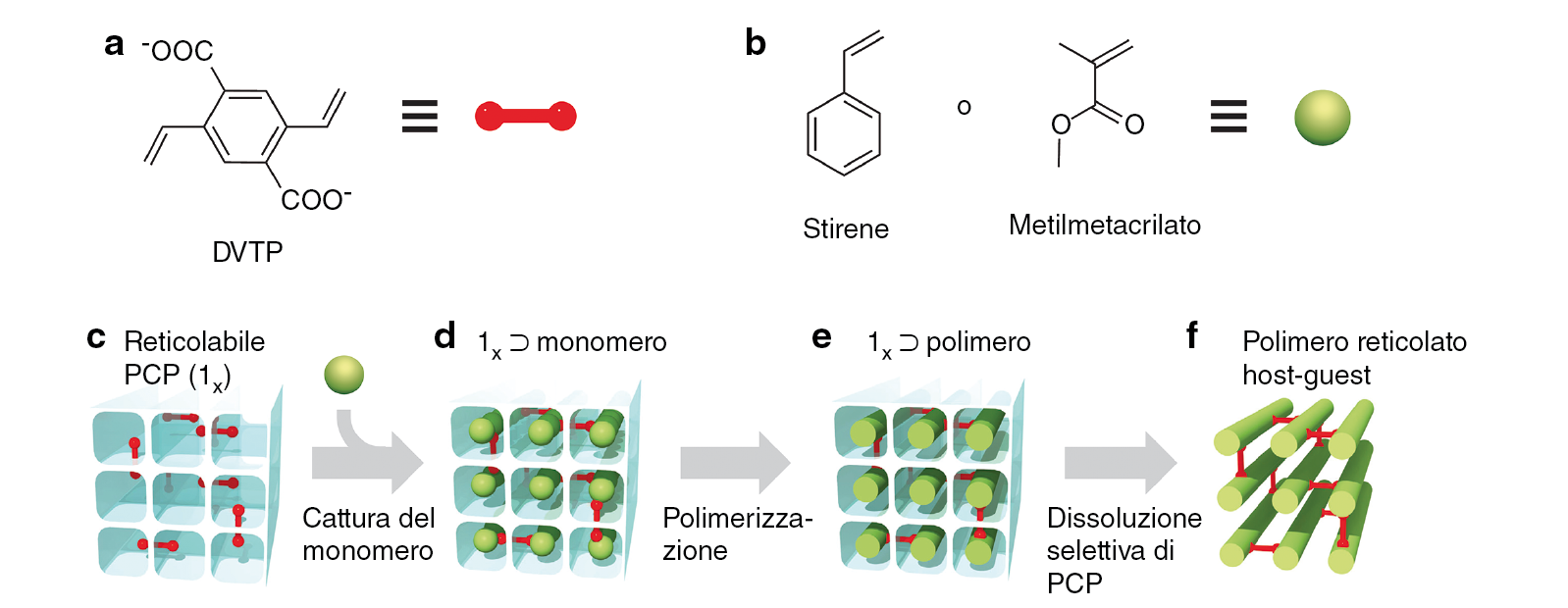

Affinché l’ordine strutturale del polimero si mantenga anche dopo che esso è liberato dalla matrice – la quale costituisce una sorta di impalcatura entro cui il materiale si forma e da cui esso si libera mediante un solvente che attacca i nodi metallici – servono dei leganti, che tengano una catena connessa all’altra e che ne impediscano il collasso. I leganti, che hanno la funzione di punti di connessione, sono formati da gruppi divinile (2,5-divinil-tereftalato, DVTP) costituiti da due doppi legami (vinilici) che connettono due catene del polimero e, nel contempo, presentano affinità anche per i nodi metallici attraverso due gruppi carbossilici. «Quando la matrice viene liberata perché dissolta, permangono le connessioni covalenti con il polimero – spiega Sozzani –. Abbiamo in progetto di sperimentare il metodo anche con altri polimeri, partendo da monomeri semplici e poco costosi, ma con l’obiettivo di creare strutture polimeriche molto performanti con caratteristiche avanzate quali l’elevato modulo tensile e la elevata porosità». Nella figura 1 è illustrato lo schema del processo di sintesi, mentre le immagini al microscopio a scansione elettronica (SEM) riportate nella figura 2 evidenziano il grado di allineamento raggiunto dal polimero.

Il polimero è ordinato già durante lo stadio di sintesi e quindi non deve essere successivamente lavorato meccanicamente attraverso processi di filatura o stiro per ricavare moduli maggiori. Il polistirene così ottenuto è capace di sostenere dei carichi estremamente elevati (testati per ora su scala di laboratorio), come altri materiali molto più costosi quali il kevlar, pur essendo leggero. Può essere utilizzato per realizzare gli scafi delle navi, le carrozzerie delle automobili, le pale degli elicotteri, ma anche le strutture portanti dei computer. Inoltre, il fatto di partire dal polistirene, che è un materiale molto economico (largamente diffuso per esempio negli imballaggi e nelle lastre di coibentazione), determina una notevole riduzione dei costi di processo.

Oltre alle proprietà meccaniche decisamente avanzate, i polimeri realizzati con il nuovo metodo di sintesi presentano un’elevata affinità nei confronti dei gas. «Prevediamo di sintetizzare famiglie di polimeri permeabili in particolare all’anidride carbonica, per applicazioni anche nel settore ambientale ed energetico: sequestro e stoccaggio di gas (CO2, H2…)».

Verso la scala industriale

Un limite di questo materiale, dal punto di vista degli usi plastici del polimero, è dato dal fatto che non può essere fuso in un estrusore o in un cilindro di plastificazione, poiché il legame che mantiene allineate le catene è di tipo covalente, quindi irreversibile. «Per la lavorazione occorre un trattamento diverso da quello tradizionale di fusione e filatura: bisogna eseguire in fase nativa un primo allineamento, parziale, delle catene lasciando margini per un successivo ordinamento in fase di filatura – avverte Sozzani –. In questo momento siamo ancora allo stadio di ricerca scientifica e dobbiamo passare a quello tecnologico del processo».

Il metodo è in corso di brevetto. Il passo successivo sarà ora cercare partner per trasformare la ricerca di base in uno sviluppo industriale che possa avere applicazioni nell’industria dei compositi avanzati. «Non vi sono passaggi oscuri o ipotetici per arrivare a un uso industriale del materiale. Occorre solo mettere a punto soluzioni tecnologiche per utilizzarlo in modo efficiente. Ciò che ancora manca è lo scale up del processo per avere una ragionevole disponibilità di prodotto», conclude lo scienziato.